Por Brad Buecker, assessor de imprensa técnico sênior da ChemTreat

A produção de água de reposição de alta pureza e o controle preciso da química de água/vapor de caldeira são fundamentais para geradores de vapor de alta pressão no setor de energia. Contudo, muitas plantas industriais utilizam caldeiras de baixa pressão para produzir vapor de processo para várias aplicações, incluindo calor para reatores químicos, evaporadores, prédios e assim por diante. Ainda que os programas de tratamento para essas unidades normalmente sejam considerados menos rigorosos do que os das caldeiras de alta pressão, as equipes da planta frequentemente subestimam as dificuldades que a corrosão e a formação de incrustação geram quando não há a seleção e operação adequadas dos sistemas de tratamento de água de reposição e de retorno de condensado.

Água de reposição para caldeiras a vapor de baixa pressão

Para caldeiras de vapor de pressão mais baixa (unidades até cerca de 600 psi que não alimentam turbinas), o tratamento de água de reposição, com frequência, não é extremamente rigoroso. Normalmente, a preocupação principal é o potencial de incrustação de carbonato de cálcio (CaCO3), conforme ilustrado pela seguinte reação de íons de cálcio (Ca2+) e a alcalinidade de bicarbonato (HCO3–) que pode ocorrer em sistemas de água quente e caldeira.

O CaCO3 é o material de cor marrom esbranquiçado que aparece em tubulações de água quente e chuveiros residenciais e é frequentemente conhecida como “incrustação de calcário”.

Durante décadas, um método de tratamento principal típico para a reposição de caldeira industrial foi o abrandamento com zeólito de sódio. Nesse processo, a água passa por leitos de resina de troca de íons, onde os íons de dureza cálcio e magnésio são trocados por sódio. O fluxo abrandado, com as impurezas remanescentes, como alcalinidade, íons de cloro (Cl–), íons de sulfato (SO42-), sílica (SiO2) etc. alimentam a caldeira.

Vantagens e desvantagens do amolecimento do zeólito de sódio

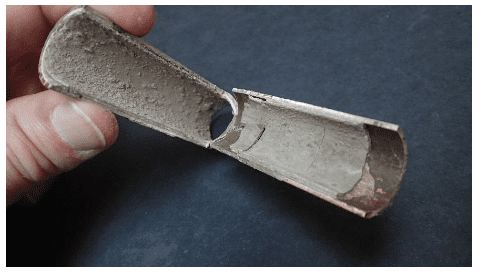

Esse método simples oferece vantagens e desvantagens. Por exemplo, o processo único de abrandamento, comparado com as técnicas de reposição necessárias para geradores de vapor de alta pressão (por exemplo: ultrafiltração, osmose reversa, e polimento de efluente de OR) poupa dinheiro para a planta em custos de equipamento e operação. No entanto, o abrandamento não afeta os outros íons, muitos dos quais podem ser problemáticos. A alcalinidade pode converter o dióxido de carbono (CO2) na caldeira, que então é transportado com o vapor. O CO2 pode reduzir o pH no retorno de condensado, possivelmente induzindo problemas de corrosão nesses sistemas. O cloro e, em menor escala, o sulfato, podem ser impurezas nocivas, principalmente em combinação com o oxigênio na caldeira. Os compostos também podem se concentrar sob os depósitos porosos dos tubos da caldeira, normalmente produtos da corrosão do óxido de ferro transportados de outro lugar, por exemplo, sistemas de retorno de condensado, para induzir corrosão sob depósito (under-deposit corrosion, UDC).

Um último ponto importante a considerar: com o passar nos anos, os funcionários da ChemTreat presenciaram muitas situações de formação de incrustação e corrosão em sistemas de geração de vapor, em que a origem do problema principal eram problemas ou manutenção de baixa qualidade nos equipamento de abrandadores e outros equipamentos de tratamento de reposição, o que permitia a entrada excessiva de impurezas no sistema. A planta de água/vapor parece ser negligenciada até que os problemas surgem, o que também é verdade em relação ao controle da química do retorno de condensado. Aguarde mais detalhes nas próximas publicações!

A parte 2 desta série examinará as tecnologias modernas que podem remover a maioria das impurezas da alimentação da água de reposição, o que, por sua vez, pode melhorar significativamente a confiabilidade da caldeira.

Clique aqui para ler a parte 2.

Entre em contato com a ChemTreat para obter assistência no desenvolvimento de um programa de tratamento sob medida para sua aplicação. Como todas as outras tecnologias, uma investigação prévia é necessária para determinar a viabilidade de utilização dos métodos. Sempre consulte os manuais e guias dos seus equipamentos.