Com o tempo, geradores de vapor de alta pressão e alta pureza, como caldeiras de calor residual, sofrerão corrosão e deposição. Especialistas em tratamento de água industrial podem ajudar instalações químicas, petroquímicas e de refino a minimizar esses efeitos para aumentar a eficiência e a confiabilidade do sistema.

Este artigo fornece:

- 1. Uma visão geral básica da química do ciclo de vapor de alta pressão e alta pureza para as indústrias química, petroquímica e de refino

- 2. Uma introdução aos quatro pilares do tratamento do ciclo de vapor

- 3. Uma discussão sobre problemas típicos com geradores de vapor em fábricas de processamento químico, bem como oportunidades de melhoria

- a. Impurezas aniônicas e catiônicas

- b. Corrosão e condensação

- c. Falta de monitoramento e instrumentação da qualidade do vapor

Esperamos que essa discussão ajude o pessoal da instalação química a melhorar a produção e a confiabilidade de longo prazo de seus sistemas de vapor.

Por que o tratamento da água na caldeira é importante

Uma visão geral da química do ciclo de vapor de alta pressão e alta pureza

O objetivo principal do tratamento de água da caldeira é reduzir a corrosão durante todo o ciclo de vapor.

O tratamento de caldeiras difere ligeiramente da torre de resfriamento, circuito fechado e outros tratamentos de sistemas químicos. Por exemplo, inibidores de corrosão verdadeiros não são adicionados a um sistema de caldeira. Em vez disso, ânions agressivos como cálcio, magnésio, cloretos, sulfatos e sílicas são removidos.

O oxigênio também é removido por meios mecânicos e químicos.

pH e temperaturas mais altos estimulam os processos de passivação natural que reduzem a corrosão e as emissões, portanto, o tratamento da caldeira normalmente envolve também aumentar o pH.

O objetivo secundário do tratamento da água da caldeira é reduzir a deposição após o pré-tratamento.

O ferro e, em menor grau, a deposição de cobre são particularmente problemáticos, pois podem ser transportados para geradores de vapor e caldeiras. O ferro transportado para caldeiras se deposita em áreas de alto fluxo de calor, potencialmente levando à corrosão sob depósito.

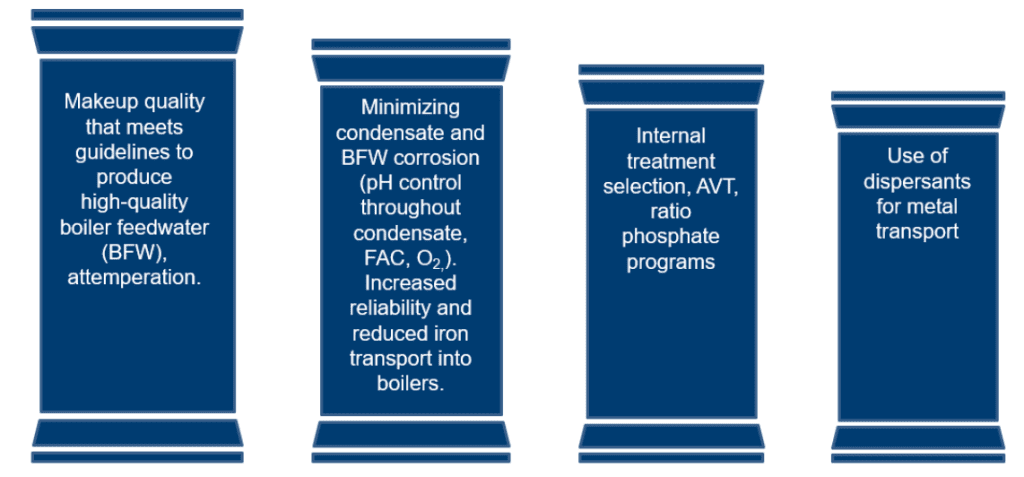

Os quatro pilares do tratamento do ciclo de vapor

Os quatro pilares do tratamento do ciclo de vapor são uma ferramenta útil para entender o tratamento da caldeira e as lacunas comuns observadas nas instalações de processamento químico.

Em nível decrescente de importância, os pilares são:

- 1. Produção de água de alimentação de alta qualidade

- 2. Redução de condensado e corrosão

- 3. Seleção de tratamento interno e AVT

- 4. Tratamento com dispersante para transporte de metal

É importante observar que:

- Se os dois primeiros pilares forem abordados com lacunas mínimas, os dois segundos pilares se tornarão menos problemáticos.

- Se houver lacunas ou falhas nos dois primeiros pilares, os dois segundos também importam menos, à medida que os problemas de confiabilidade do sistema se tornam mais prevalentes.

Pilar 1: Produção de água de alimentação de alta qualidade por meio de maquiagem de alta qualidade

O primeiro pilar representa um problema particularmente desafiador na indústria de processamento químico. A água de alimentação de alta qualidade é criada através da temperação da composição de alta qualidade, também conhecida como água de alimentação de caldeira (BFW). Este processo envolve controlar e medir impurezas iônicas de baixo nível para evitar a contaminação da água de alimentação da caldeira, pois os contaminantes podem chegar ao vapor através do processo de atemperação.

Pilar 2: Minimizando a corrosão da água de alimentação de condensado e caldeira

O segundo pilar concentra-se em minimizar a condensação e a corrosão BFW. Isso é normalmente realizado pela aplicação de aminas ou amônia, bem como através da remoção de oxigênio.

Geralmente, o objetivo é minimizar os produtos de corrosão e o transporte de ferro através do sistema. Mais especificamente, exploraremos a corrosão acelerada por fluxo (FAC), outra grande lacuna enfrentada por fábricas químicas e petroquímicas, bem como refinarias.

Pilar 3: Seleção do tratamento interno apropriado

O terceiro pilar aborda a importância de selecionar o tratamento interno correto do girador de vapor e da caldeira com base nas necessidades específicas de um sistema. Isso pode incluir programas de proporção de tratamento totalmente volátil (AVT) usando fosfato de sódio ou programas de todo polímero que podem ser usados em pressões mais baixas.

Pilar 4: Uso de dispersantes para transporte de metal

O último pilar refere-se ao uso de polímeros para dispersar o ferro. Em certos casos, esse tratamento é recomendado para reduzir o transporte de ferro para geradores de vapor e caldeiras.

Três lacunas comuns de tratamento de ciclo de vapor em instalações de processamento químico

Os quatro pilares fornecem uma base sólida para uma discussão mais profunda sobre os desafios específicos que muitas instalações químicas, petroquímicas e de refino enfrentam.

- 1. Impurezas aniônicas e catiônicas

- 2. Corrosão e condensado acelerados

- 3. Falta de monitoramento e instrumentação da qualidade do vapor

1. Impurezas aniônicas e impurezas catiônicas

A qualidade da água de alimentação é uma área importante de melhoria para muitos processadores químicos. Na verdade, a qualidade da água desmineralizada impulsiona a maioria das necessidades químicas da caldeira.

Infelizmente, muitas fábricas não seguem as melhores práticas e operam caldeiras com baixos níveis de impurezas iônicas em sua água de reposição. Controlar e medir impurezas iônicas de baixo nível é um fator importante para manter a eficiência da caldeira.

Escorregão de cátions

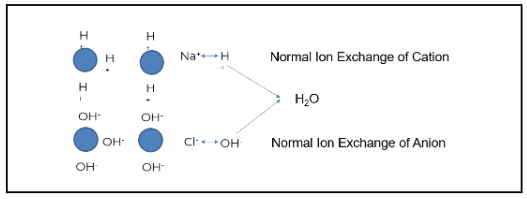

As plantas normalmente usam alguma forma de troca iônica de leito misto para produzir água de maior pureza.

A imagem acima demonstra como esse processo funciona quando a troca iônica é gerada e funciona corretamente como pretendido. Os círculos azuis representam esferas de íons. Quando regenerado, o cátion é carregado com um íon de hidrogênio ou hidrônio. A esfera de ânion é carregada com um íon hidroxila.

Usando o exemplo de sal (NaCl) e água (H2O), o sódio (o cátion) troca por um íon hidrogênio. O cloreto (a porção aniônica) troca-se por um íon hidroxila, criando água pura. Sob as condições certas, a regeneração produz água de alimentação de alta qualidade. No entanto, lacunas como deslizamento do leito de cátions podem ocorrer quando a troca iônica não funciona conforme projetado.

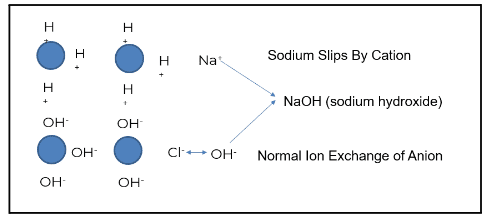

O sódio é um íon prevalente observado quando o leito de cátions começa a deslizar. No exemplo acima, o sódio não troca com o hidrônio ou o íon hidrogênio; isso é conhecido como “derrapagem”. O deslizamento faz com que o sódio passe pelo cloreto. O cloreto de sódio então é trocado por um íon hidroxila e o sódio desliza como hidróxido de sódio.

O hidróxido de sódio se concentrará primeiro na água da caldeira, aumentando o pH da caldeira. Isso aumentará a razão sódio/fosfato, o que, por sua vez, aumenta o risco de corrosão sob depósito e goivagem cáustica. A contaminação por temperatura reduz a qualidade do vapor para turbinas, e o cálcio e o magnésio podem passar sob condições mais estressadas.

Mesmo níveis de sódio ligeiramente elevados representam um risco de formação de hidróxido de sódio em depósitos de ferro. Quando isso ocorre, depósitos de ferro poroso em caldeiras (conhecidos como “fervura do pavio”, que serão discutidos mais adiante neste artigo), a água da caldeira evapora e altos níveis de concentrado de ferro permanecem.

Se o hidróxido de sódio atingir a água de alimentação, que é normalmente usada para dessuperaquecimento, ele pode contaminar diretamente o vapor que vai para as lâminas da turbina, reduzindo a eficiência. O hidróxido também pode se depositar nas pás da turbina na zona de transição de fase à medida que começa a se condensar, potencialmente causando rachaduras por corrosão sob tensão, geralmente nas raízes, onde as pás da turbina se fixam ao rotor.

Sob condições extremas, à medida que a resina de cátion é esgotada, os íons de dureza de cálcio e magnésio começam a passar, o que pode causar problemas de depósito em caldeiras em temperaturas mais altas. As caldeiras são virtualmente intolerantes à dureza nesse nível, e o cálcio magnésio pode reagir com a alcalinidade e começar a cair o pH na caldeira.

Deslizamento de ânions

Embora não seja tão comum quanto o deslizamento de cátions, o deslizamento de ânions é um ponto importante a ser discutido. Curiosamente, o deslizamento de ânions tem o efeito oposto de um cátion escorregador. O primeiro ânion que normalmente vemos deslizamento é a sílica. A sílica deslizante combina-se com o íon de hidrônio trocado, formando uma espécie ligeiramente ácida. Dependendo da temperatura, pressão e pH, a sílica nessas caldeiras de alta pressão e alta pureza é propensa a transporte mecânico e vaporoso em tambores. Isso representa um risco para as turbinas; a sílica forma depósitos nas pás das turbinas, reduzindo a eficiência.

Outro problema com a sílica é que, ao contrário do sódio, ela não pode ser removida com lavagem com água. A sílica forma um depósito muito tenaz nas pás da turbina que é difícil de remover.

Outros ânions que podem deslizar são cloretos e sulfatos, que se combinam com o íon hidrogênio para formar ácidos minerais, como ácido clorídrico e sulfúrico, reduzindo o pH da caldeira. Isso aumenta o risco de corrosão sob depósito em depósitos de ferro poroso.

Se ácidos minerais entrarem no vapor, eles fornecem outro mecanismo para rachaduras por corrosão sob tensão nas pás da turbina.

2. Condensado e corrosão acelerados

Quando se trata de minimizar a condensação e a corrosão, a principal prioridade é reduzir os níveis de ferro e outros transportes de metal para as caldeiras.

Transporte de ferro e cobre para geradores de vapor

Os sistemas de água nas instalações de processamento químico tendem a ser grandes, com sistemas de condensado complicados e ciclos de vapor extensivos. Normalmente, a água de alimentação que entra na caldeira terá níveis elevados de ferro ou até mesmo metais amarelos. Qualquer metal que entre na caldeira pode se depositar nas superfícies da caldeira; é difícil mantê-los em solução em áreas de fluxo de calor mais alto. Isso cria locais potenciais para corrosão sob depósito.

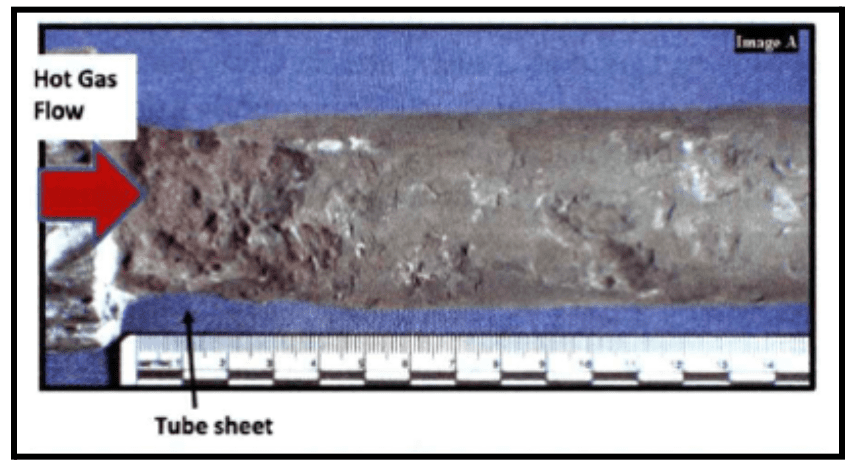

As imagens a seguir mostram exemplos de corrosão sob depósito. O primeiro é um trocador de linha de transferência (TLE) de uma planta de metanol, onde o gás de calor residual foi enviado através dos tubos. O desperdício de fosfato ácido causou a formação de locais de corrosão sob depósito. A fábrica havia mudado para um programa de fosfato de sódio de nível muito mais alto anos antes, mas o dano já havia sido feito.

As imagens a seguir mostram exemplos de corrosão sob depósito. O primeiro é um trocador de linha de transferência (TLE) de uma planta de metanol, onde o gás de calor residual foi enviado através dos tubos. O desperdício de fosfato ácido causou a formação de locais de corrosão sob depósito. A fábrica havia mudado para um programa de fosfato de sódio de nível muito mais alto anos antes, mas o dano já havia sido feito.

Isso representa um grande desafio da corrosão sob depósito: uma vez que ocorra, a química da água a granel terá efeito mínimo nos locais de corrosão sob depósito existentes.

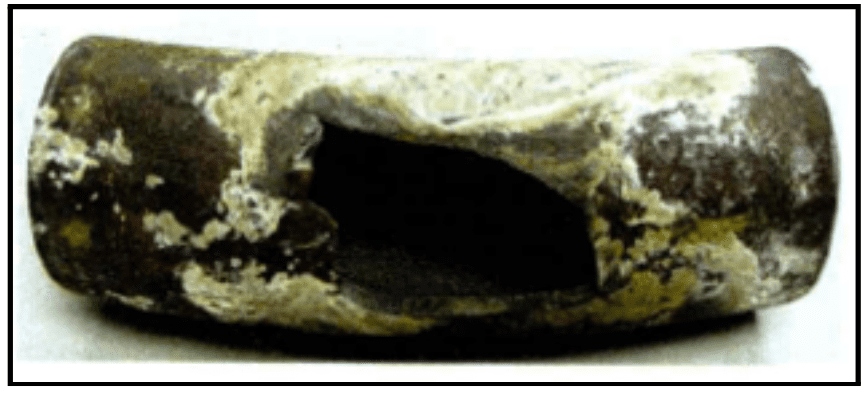

A segunda imagem é um exemplo de uma falha de parede espessa em uma caldeira de serviços públicos. Ele mostra uma explosão inteira, conhecida como dano por hidrogênio. Isso foi causado por uma espécie muito ácida depositando-se dentro da matriz de aço e convertendo os locais de carbono em metano, levando a parede a se expandir e, por fim, resultando na grande falha vista aqui.

Imagem cortesia de Kurt Kraetsch, ChemTreat

Essas imagens ilustram a importância do pré-tratamento para a eficiência da caldeira. O pré-tratamento eficaz reduz o transporte de ferro e outros metais para o pré-fervura. Aproximadamente 30% do ferro que entra em uma caldeira permanece solúvel e é retirado por purga contínua.

O tratamento com polímeros pode ajudar a reduzir o transporte de metal e pode ser uma boa opção para caldeiras com histórico de problemas de corrosão sob depósito.

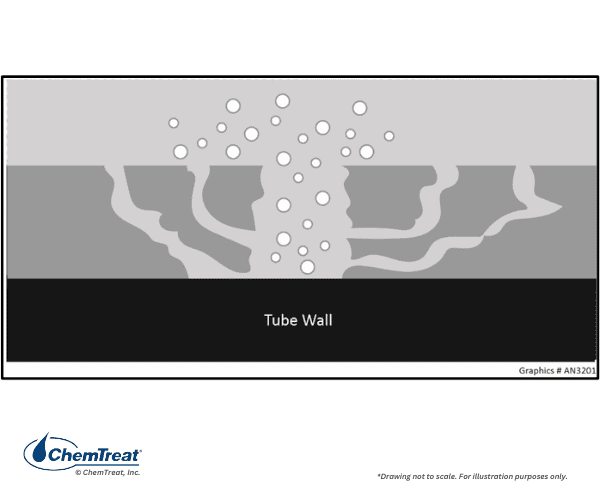

Fervura de papagaio

O gráfico a seguir demonstra um princípio chamado ebulição por pavio, onde se formam depósitos de ferro poroso nas áreas de fluxo de calor mais alto de um tubo de caldeira. Esses depósitos ocorrem quando a água com impurezas iônicas flui para o tubo e evapora, criando altos níveis de concentração dessas espécies ácidas e cáusticas. Isso resulta em corrosão sob depósito na forma de desperdício do tubo. A ebulição de papagaio normalmente causa danos por hidrogênio em pH 4, fosfato ácido em pH baixo e goivagem cáustica em pH alto.

Equilíbrio entre aço leve e corrosão de cobre no pré-fervura

Caldeiras de metalurgia mista apresentam desafios adicionais de tratamento de água. Essas caldeiras são normalmente feitas com aço macio e alguma forma de metal amarelo, como cobre e ligas de cobre, como níquel e latão.

O cobre e o aço exigem tipos completamente diferentes de tratamento para inibir a corrosão, o que dificulta a calibração do tratamento de acordo.

Para o cobre, a inibição da corrosão geralmente envolve a redução do pH para a faixa de 7–8. Níveis mais altos de sequestrante de oxigênio são normalmente adicionados para conseguir isso.

O aço leve, por outro lado, responde melhor às aminas e a um pH mais alto.

Equilibrar o pH e a alimentação com amina/amônia e absorvedor de oxigênio é um desafio constante em sistemas de metalurgia mista.

Corrosão acelerada por fluxo: Água de alimentação e condensado

O controle da corrosão acelerada por fluxo (FAC) apresenta uma das lacunas mais significativas no tratamento de água para a indústria química. A CAF ocorre quando a taxa de oxigênio, ou a taxa na qual a camada de magnetita se dissolve, é maior do que sua taxa de formação.

Embora esse conceito tenha sido bem compreendido há muito tempo, as melhores práticas para sua mitigação não têm sido consistentemente aplicadas na indústria química.

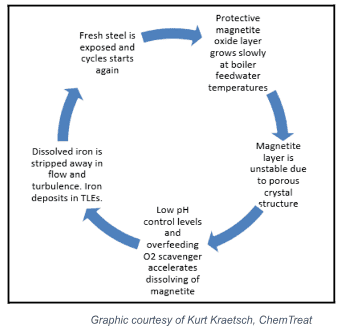

O gráfico a seguir ilustra o ciclo FAC.

O processo começa no canto superior direito. A camada de óxido cresce lentamente no início, pois as temperaturas da água de alimentação da caldeira são leves.

A camada de magnetita continua a crescer, desenvolvendo uma estrutura de cristal porosa instável.

O controle do sequestrante de amônia/amina e oxigênio entra em ação no próximo estágio, à medida que níveis mais baixos de pH e altos de sequestrante de oxigênio aceleram a dissolução da camada de magnetita.

À medida que o ferro é dissolvido, ele é removido em áreas de alto fluxo e turbulentas, formando depósitos em TLEs e caldeiras.

Isso deixa o metal fresco exposto, reiniciando o ciclo.

Redução do potencial de FAC com controle de pH da água de alimentação

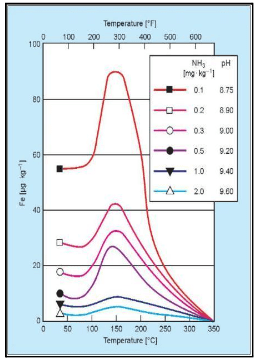

O gráfico abaixo mostra a solubilidade da camada de magnetita, representando o risco de FAC.

O eixo horizontal exibe a temperatura, enquanto o eixo vertical se correlaciona à solubilidade. O risco atinge um pico de aproximadamente 300 °F, ou 150 °C, que corresponde aproximadamente à operação padrão do sistema de alimentação, dependendo da pressão do desaerador.

As linhas coloridas individuais representam o pH. À medida que o pH aumenta, a capacidade do sistema de resistir à dissolução da camada de magnetita aumenta. A maior solubilidade mostrada neste gráfico é um pH 8,75, caindo significativamente à medida que o pH aumenta para a faixa de variação de 9,4 a 9,6. Assim, equilibrar a operação da água de alimentação e do condensado com o mais alto pH prático, ao mesmo tempo em que trata com eficácia metais amarelos, pode ser muito difícil.

Entendendo o impacto do oxigênio na CAF

O impacto do oxigênio na CAF não é bem compreendido. O oxigênio funciona sinergicamente com ânions agressivos, como cloretos e sulfatos, causando corrosão. No entanto, o oxigênio também pode ajudar a reduzir a CAF.

Como mencionado anteriormente, a camada de magnetita que se forma em sistemas de água de alimentação é porosa. Se as lacunas na camada forem preenchidas com hematita aumentando ligeiramente a entrada de oxigênio, uma camada de óxido mais forte se desenvolverá, o que é menos provável de se dissolver e causar FAC.

Em sistemas totalmente de aço, o pH nem sempre é definido o mais alto necessário, e reduzir ou remover a aplicação de sequestrante de oxigênio pode ajudar a reduzir a FAC, dependendo da análise de transporte de ferro.

3. Falta de monitoramento e instrumentação da qualidade do vapor

Assim como nas oportunidades de melhoria discutidas na seção anterior, seguir as melhores práticas em torno de monitoramento e instrumentação em sistemas de vapor é um fator importante do tratamento eficaz da água.

O monitoramento da qualidade do vapor ajuda a manter a pureza do vapor que vai para as turbinas. Alguns parâmetros de monitoramento comuns são revisados nas próximas seções, seguidos por uma discussão sobre os benefícios de usar a instrumentação em vez de confiar apenas na amostragem.

Sódio e sílica

Depósitos de sódio e sílica, bem como ânions agressivos, como cloretos e sulfatos, podem causar rachaduras por corrosão sob tensão nas extremidades úmidas das lâminas da turbina, reduzindo a eficiência do sistema.

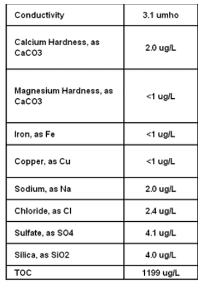

Esses relatórios analíticos mostram a presença de várias impurezas em uma unidade de etileno de 600 libras durante as operações padrão versus um vazamento do condensador. É importante observar que a condutividade mostrou pouca mudança durante o vazamento do condensador. Essa instalação usou testes de nível ultrabaixo com base úmida para rastrear impurezas, mas não tinha monitoramento de sódio em vigor. Usar instrumentação para monitorar o sódio pode ter pego o vazamento do condensador mais cedo.

Monitorar a água de alimentação e o vapor com instrumentação é uma prática recomendada para o tratamento de água. No entanto, esses sistemas podem ser difíceis e caros de adaptar e manter.

Uma alternativa é monitorar a condutividade do cátion, que fornece uma boa opção para testar impurezas iônicas de baixo nível.

Monitoramento da condutividade do cátion

Existem dois tipos primários de monitoramento de condutividade de cátions.

- 1. Condutividade de cátions desgaseificados, onde a água é fervida, depois resfriada novamente e passada através de uma forte coluna de troca de cátions, normalmente para remover CO2. Unidades mais novas podem usar uma purga de nitrogênio para remover CO2.

- 2. Monitoramento de condutividade de cátions não desgaseificados, no qual a água passa pela coluna de troca catiônica sem ser fervida.

Foto por cortesia da Hach.

Independentemente de a água ser desgaseificada, o segredo é medir a condutividade antes e depois da coluna de troca catiônica.

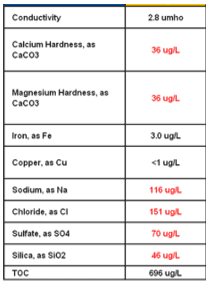

Dois princípios do monitoramento da condutividade do cátion

- 1. A maior parte da condutividade encontrada nos sistemas de vapor, água de alimentação e condensado vem da adição de amônia ou aminas, não de impurezas iônicas. O monitoramento da condutividade do cátion remove o impacto da amônia ou aminas na leitura da condutividade. O diagrama abaixo mostra a amônia como hidróxido de amônia na água. A porção de amônio (o cátion) será trocada por um hidrônio ou hidroxizina para formar água pura, retirando o efeito de mascaramento produzido por aminas ou amônia.

- 2. A condutividade do cátion converte baixos níveis de impurezas em ácidos, que são sempre mais condutores do que seus sais neutros. Durante um vazamento no condensador ou um período de troca iônica ruim, o cloreto de sódio é uma impureza típica. O sódio em cloreto de sódio é trocado por uma hidroxila de hidrônio ou íon de hidrogênio para formar ácido clorídrico, amplificando o efeito da condutividade ao tomar níveis baixos por bilhão de impurezas iônicas e convertê-las em ácidos.

- a. Durante o vazamento do condensador da unidade de etileno mostrado anteriormente, houve uma leve absorção na condutividade normal, não neutralizada ou não catiônica. A condutividade média aumentou de 3–4,5 para 3,5–4,5. Normalmente seria difícil notar essa diferença; no entanto, a condutividade do cátion disparada por um fator de 10In áreas como sistemas de água de alimentação, vapor e condensado, a condutividade do cátion oferece uma maneira eficiente de medir e monitorar níveis muito baixos de impurezas iônicas por meio de instrumentação.

Os benefícios da instrumentação em relação à amostragem

O exemplo acima ilustra a importância da instrumentação para ajudar as instalações a identificar problemas no sistema de caldeiras.

Algumas fábricas de processamento químico ainda dependem exclusivamente de amostras “pegadas”, que fornecem uma imagem incompleta da qualidade da água do sistema. Particularmente em unidades de alta pressão e alta pureza, o monitoramento com instrumentação é a melhor prática, com amostragem de coleta usada apenas como reserva.

Conclusão

Minimizar a corrosão e a deposição em geradores de vapor e caldeiras de alta pureza e alta pressão é um componente importante para manter a confiabilidade e a eficiência do sistema em instalações químicas, petroquímicas e de refino.

Ao projetar um programa de tratamento de água, é importante ter em mente os quatro pilares do tratamento de água a vapor, bem como identificar áreas de melhoria com base em lacunas comuns.

O objetivo final desta publicação foi abordar essas lacunas no tratamento de geradores de vapor de alta pureza e alta pressão e ajudar sua instalação a melhorar a confiabilidade de longo prazo de suas caldeiras e turbinas a vapor, implementando as melhores práticas em torno de produtos químicos e monitoramento de tratamento.

Assim como com todas as outras tecnologias, a diligência devida é necessária para determinar a viabilidade de utilizar os métodos discutidos nesta publicação. É importante consultar os manuais e guias do seu equipamento e buscar orientação do seu representante local de tratamento de água para atender às necessidades específicas da sua instalação.