As aminas formadoras de película (FFAs) têm sido usadas com sucesso em aplicações de caldeiras para ajudar as instalações a reduzir a corrosão, a deposição e o transporte de ferro em seus sistemas de vapor.

Essa tecnologia inovadora pode ser particularmente benéfica para refinarias, onde a manutenção das condições do sistema de serviços públicos é importante para a eficiência da produção.

Tratamento com amina formadora de película vs. tratamento tradicional com caldeira

Os programas tradicionais de tratamento de caldeira geralmente não incluem um inibidor de corrosão. O pré-tratamento é usado para reduzir incrustações e íons corrosivos, e os níveis de oxigênio são reduzidos por meios mecânicos e químicos. O pH é elevado para passivar superfícies metálicas e a temperatura é aumentada para desoxigenar a água através de um desaerador, ajudando a construir a camada passiva.

Em sistemas complicados como os vistos em refinarias, esses processos padrão podem não atingir o nível desejado de inibição de corrosão. As aminas formadoras de película podem ser um suplemento benéfico para o programa de tratamento, pois se ligam diretamente às superfícies metálicas, onde a corrosão é tipicamente mais difícil de tratar.

Benefícios do tratamento com amina formadora de película para operações de refinaria

Os programas FFA têm sido usados principalmente em aplicações do setor de energia no passado. No entanto, eles podem oferecer benefícios significativos para aplicações específicas para o setor de refino.

Sistemas de águas moles

Em combinação com um programa de inibição de corrosão existente, o FFA pode ajudar a:

- Reduzir o uso de amina

- Tratar sistemas de condensado e reboilers complicados e extensos, bem como sistemas de metalurgia mista contendo cobre e ferro

- Inibir a corrosão durante os períodos de layup

Sistemas de maior pureza

O FFA pode ajudar a reduzir a corrosão nos seguintes sistemas de maior pureza:

- Caldeiras de calor residual de baixa pressão, como condensadores SRU

- Sistemas de metalurgia mista equilibrando sequestrantes de pH e oxigênio

- Sistemas de condensado e água de alimentação, onde a redução do transporte de ferro e cobre por meio da inibição da corrosão pode ajudar a reduzir o risco de corrosão sob depósito.

Esses produtos também ajudam a reduzir a corrosão acelerada pelo fluxo e os problemas relacionados à disposição.

O que são aminas formadoras de filme e como elas funcionam?

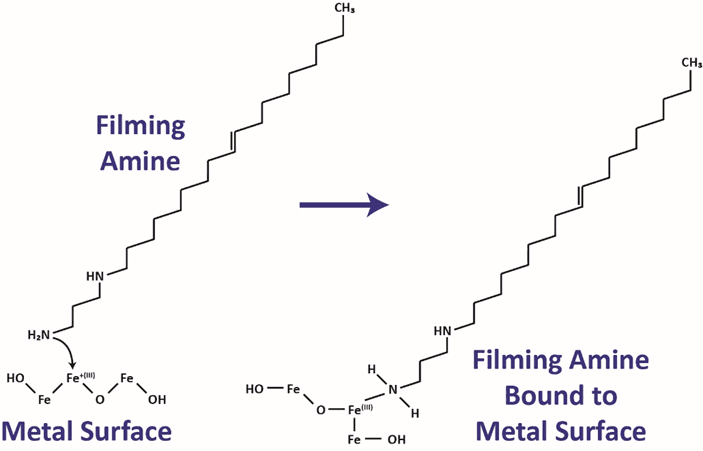

As aminas formadoras de película contêm um hidrocarboneto de cadeia longa como parte da molécula. A porção de amina da molécula permite que ela forme uma ligação ao cobre ou ferro dentro da camada de óxido na superfície metálica. A porção de hidrocarboneto da molécula repele a água, inibindo o transporte de água para a superfície onde a película é formada.

No tratamento tradicional, o aço suave desenvolve uma camada passiva de óxido ao construir camadas de partículas de magnetita que ficam progressivamente menos organizadas e irregulares à medida que se afastam da superfície. O empilhamento dessas partículas diminui a taxa de corrosão, portanto, partículas menores e mais organizadas resultam em menor profundidade da camada. O tamanho da partícula é fortemente influenciado pela solubilidade e mobilidade da partícula de magnetita, bem como pela taxa de oxidação do ferro ferroso corroído da superfície metálica.

Uma baixa concentração de oxigênio aumenta a taxa de oxidação do ferro ferroso que se dissolve da superfície, o que aumenta a formação de magnetita e permite a formação de baixas concentrações de hematita.

Hematite forma um polímero de óxido de ferro que interage com a magnetita, diminuindo sua mobilidade. Isso reduz o tamanho da partícula e cimenta a partícula no lugar, permitindo uma camada de óxido de ferro mais compacta, passiva e estável.

Com o tratamento com FFA, a camada epitaxial é esgotada e uma película é formada para criar uma superfície hidrofóbica. Se o resíduo de FFA for reduzido abaixo de um nível de manutenção de filme, a camada epitaxial voltará à sua profundidade original.

O tratamento com FFA removerá a parte superior menos organizada da camada de óxido de ferro porque não está ligado com as outras partículas de forma tão eficaz. Depois que a camada de óxido de ferro mais solta é removida, o filme começa a se acumular e aumentar em densidade à medida que mais tratamento é adicionado.

Medição da hidrofobicidade

Um programa FFA aplicado com sucesso criará uma camada hidrofóbica nas superfícies da caldeira.

Imagem de um tambor de vapor com uma camada hidrofóbica de FFA. As gotículas de água permanecem na superfície do tambor sem serem absorvidas na superfície e causar corrosão.

Preparação para a aplicação FFA: O que você precisa saber

Antes de alimentar o tratamento com FFA em seus sistemas de caldeira, vários fatores podem precisar ser considerados. Isso inclui, entre outros:

- Dados de análise de água: a química da água está no alvo com base nas diretrizes do setor?

- Para onde vai a água?

- Que porcentagem de condensado é devolvida?

- A condensação é polida?

- Há alguma restrição de purga?

- Dados históricos

- Tendências de pH para tambores, sistema de vapor e poço quente

- Tendências residuais de ferro para tambores e poços quentes

- Tendências de condutividade de cátions no poço quente

- Densidade do peso do depósito

- Relatórios de inspeção da caldeira

- Fotos das partes internas do tambor

- Espessura da parede do tubo economizador e evaporador medida por testes ultrassônicos

Como o desempenho do tratamento com FFA é medido?

Para monitorar a eficácia do tratamento com FFA, recomenda-se rastrear os seguintes parâmetros:

- Redução residual de ferro (comparado aos níveis residuais históricos de ferro)

- Redução nas áreas corroídas (comparado com inspeções anteriores)

- Hidrofobicidade

- Integridade da tubulação com base na análise da superfície

Perguntas frequentes

A ChemTreat alimenta o FFA como um programa independente para controle de depósito, incrustação e corrosão?

A ChemTreat não alimenta FFAs como um programa independente. Alimentamos aminas formadoras de película como um suplemento para programas de tratamento tradicionais para sistemas que precisam de um nível aprimorado de inibição de corrosão.

Essa tecnologia “engloba” como as gerações anteriores que utilizam química de octadecilamina (ODA)?

A tecnologia FFA da ChemTreat é mais volátil do que produtos como ODA e não tem os mesmos problemas de solubilidade. As aminas de película também podem ser testadas para verificar se o produto não está sendo superalimentado. A aplicação de FFA não causou problemas como arma de fogo, incrustação na sonda, entupimento por tensão, etc.

A filmagem de aminas é sensível ao pH?

Ao contrário das gerações anteriores dessa tecnologia, a amina de filmagem da ChemTreat não é sensível ao pH, portanto, a camada hidrofóbica permanece intacta se o pH aumentar.

As aminas de filmagem se ligam aos sítios catalisadores?

A tecnologia FFA da ChemTreat foi alimentada em sistemas onde o vapor entra em contato diretamente com locais catalisadores, e não observamos a ligação do produto com catalisadores. Os catalisadores são locais muito ativos que operam a uma temperatura acima da estabilidade dos FFAs, portanto, não esperamos que as aminas de filme se liguem a eles.

O FFA é a solução de tratamento certa para a minha refinaria?

Assim como com todas as outras tecnologias, a diligência devida é necessária para determinar a viabilidade de utilizar os métodos discutidos nesta publicação.

É sempre importante consultar seus manuais e guias de equipamentos e buscar orientação de seu representante local de tratamento de água para atender às suas necessidades específicas.

Entre em contato com a ChemTreat hoje mesmo para ver se o tratamento com FFA é adequado para suas instalações.