Introdução a caldeiras industriais e sistemas de geração de vapor

O vapor é um meio de transferência de energia fundamental e amplamente utilizado. Os sistemas de vapor geram eletricidade, fornecem energia para trocadores de calor industriais, produzem energia mecânica para propulsão de embarcações navais e comerciais e servem como fonte de energia para aquecimento comercial e residencial; a lista continua.

As caldeiras a vapor variam em tamanho, desde pequenas empresas até algumas que são de vários andares de altura para produzir eletricidade. As pressões de operação podem variar de pouco mais do que a atmosférica a 2.800 psi em caldeiras de tambores grandes e 4.500 psi ou talvez até mais em unidades ultra-supercríticas de ponta.

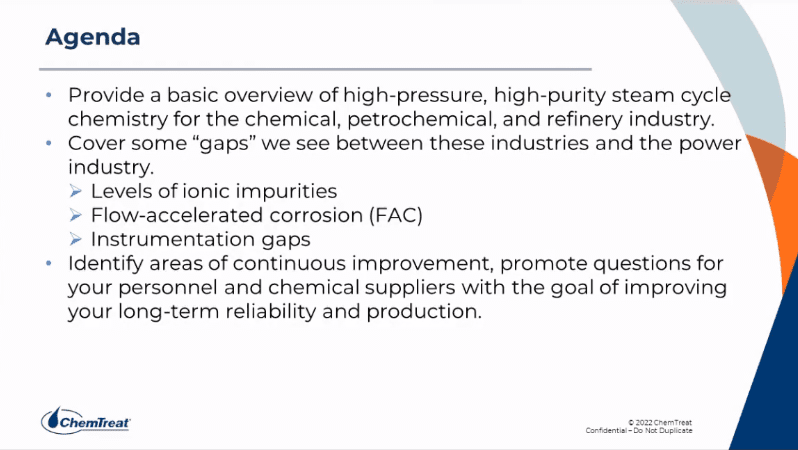

Índice

Introdução a caldeiras industriais e sistemas de geração de vapor

Projeto do sistema de caldeira e vapor

Caldeiras especiais

Química de geração de vapor

A evolução do tratamento de água para caldeiras elétricas

Métodos de tratamento interno para geradores de vapor industriais

Layup de caldeira

Devolvendo a caldeira ao serviço

Limpeza química de geradores de vapor

Sistemas de vapor e química

Química do vapor

Problemas adicionais de superaquecedor/reaquecedor

Anexo 4-1

Anexo 4-2

Referências

Projeto do sistema de caldeira e vapor

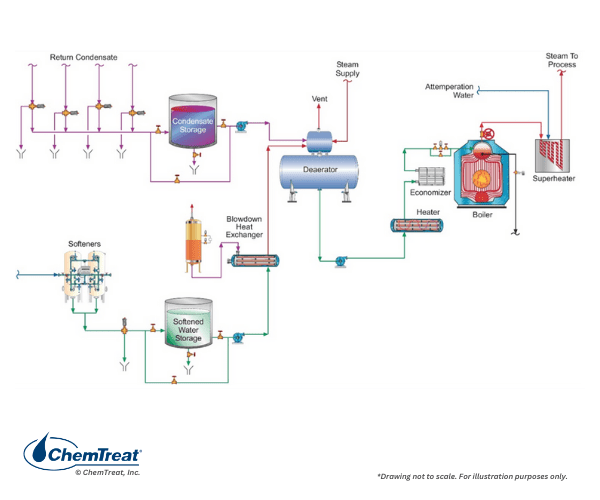

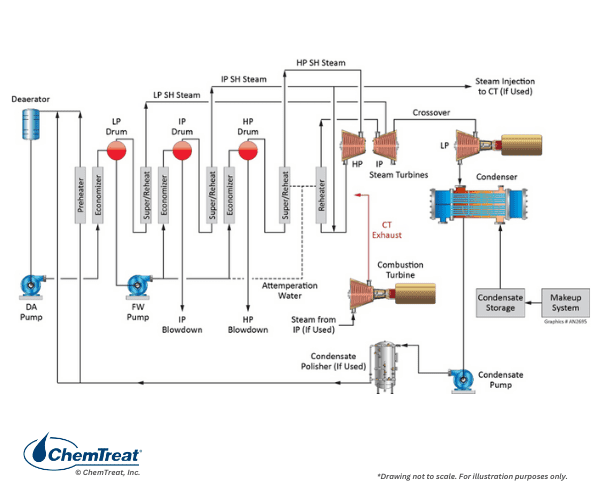

Embora todos os geradores de vapor tenham semelhanças, um ponto importante de diferenciação é se o vapor é utilizado exclusivamente para o processo e aquecimento do equipamento ou se aciona turbinas para produção de energia elétrica ou mecânica. Como será descrito, essa diferença tem impactos significativos em vários fatores, incluindo diretrizes para pureza da água de reposição, seleção de programas de tratamento químico pré-fervura e caldeira e requisitos de pureza do vapor. A Figura 4.1 é um fluxograma básico de um sistema de geração de vapor industrial comum.

Os principais componentes deste sistema são:

- Tratamento de água de reposição para remover impurezas nocivas. As técnicas variam de amaciamento simples, como mostrado aqui, a água desmineralizada de alta pureza. A extensão do tratamento de reposição depende em grande parte da pressão do sistema, mas inclui outros fatores, como será descrito neste capítulo e já foi mencionado no Capítulo 3.

- Retorno de condensado de vários processos da fábrica.

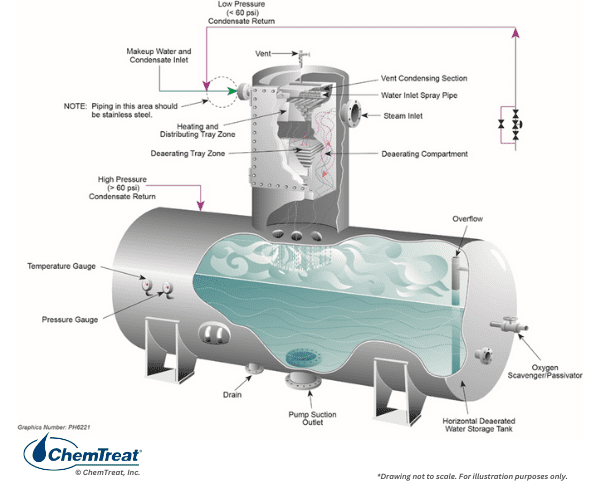

- Um desaerador mecânico para remover gases não condensáveis, mais notavelmente oxigênio dissolvido, da água de reposição e retorno de condensado. Um desaerador também serve como aquecedor de água de alimentação e inclui um recipiente de armazenamento para capacidade de reserva de água de alimentação.

- Bomba(s) de água de alimentação para aumentar a pressão acima da pressão da caldeira.

- Um gerador de vapor, muitas vezes incluindo um superaquecedor

- Usuários de vapor que podem incluir turbinas, recipientes de reação, recaldeiras ou muitas outras variedades de trocadores de calor.

Noções básicas sobre vapor

Considere um exemplo diário de um recipiente aberto de água ao nível do mar. Aqui, à pressão atmosférica padrão (14,7 psia), a água ferve a uma temperatura de 212°F. A energia necessária para elevar a temperatura para 212 °F é chamada de “calor sensível”. O aquecimento adicional não aumenta a temperatura, mas converte água líquida em vapor. Isso é conhecido como o calor latente da vaporização, que é quase 1.150 Btu/lbm para água ao nível do mar. 212 °F é a temperatura de saturação nessas condições.

Se este recipiente fosse equipado com uma tampa vedável (um exemplo comum de casa é uma panela de pressão), a temperatura do ponto de ebulição aumentaria. Por exemplo, dobrar a pressão dentro do vaso aumenta a temperatura do ponto de ebulição para 249°F. Esse princípio é a base fundamental por trás das caldeiras industriais e de energia que produzem vapor a pressões e temperaturas acima da atmosférica.

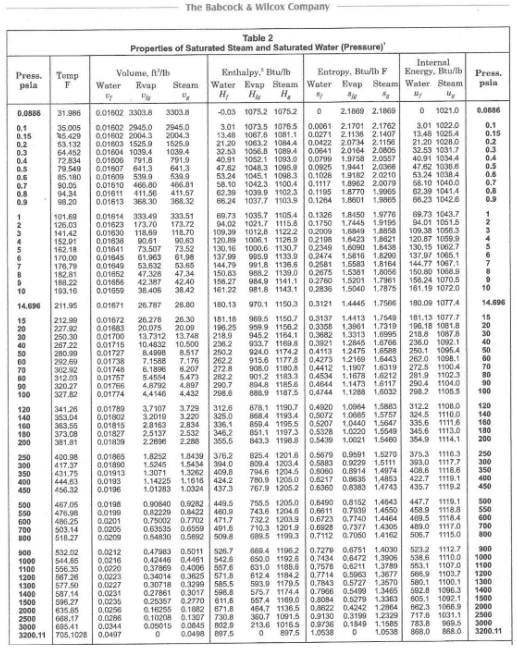

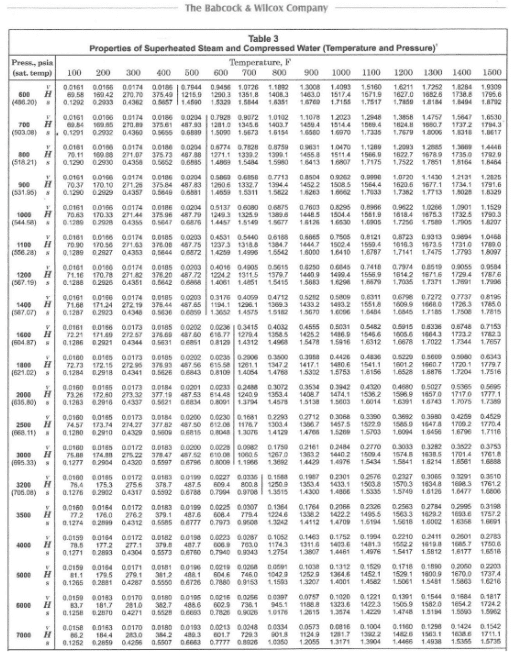

As propriedades termodinâmicas do vapor foram cuidadosamente compiladas em tabelas de vapor que podem ser encontradas em numerosas referências, incluindo #1, #2 e #5 deste capítulo. A Figura 4.3 abaixo oferece um exemplo representativo de dados nas tabelas de vapor.

As duas primeiras colunas são valores de referência para temperatura e pressão. A seguir, estão os dados correspondentes para líquido e vapor de volume específico ( ), entalpia (H , o conteúdo total de energia), entropia (s ) e energia interna (μ). O último é a energia composta por rotações atômicas e moleculares e vibrações. Representa a energia central do fluido. A entalpia tem energia interna como base, mas é um valor derivado que representa a energia total disponível. A entalpia é muito mais útil para cálculos de transferência de energia do que a energia interna sozinha.

A entropia é frequentemente um conceito difícil de entender, mas uma explicação comum é que cada sistema prossegue na direção do aumento do distúrbio. Se um frasco de perfume for aberto, o aroma permeará uma sala. Uma xícara quente de café irradia calor para a cozinha, não vice-versa. A energia é necessária para retornar o estado de um processo a um estado anterior e, para qualquer processo, a entropia total sempre aumenta. Um exemplo clássico é uma geladeira. A entropia do conteúdo do refrigerador diminui à medida que são resfriados, mas o aumento na alteração geral da entropia devido à transferência de calor do compressor para o ambiente é maior (ΔS>0). Em aplicações de vapor, os valores de entropia das tabelas podem ser utilizados para calcular a quantidade de energia indisponível para fazer o trabalho. Fatores comuns que aumentam a entropia incluem atrito, calor escapando do limite de um sistema e outros.

Um item a ser observado na Figura 4.3 é o aumento na temperatura de saturação com o aumento da pressão. Por exemplo, o ponto de ebulição da água a 2.500 psi é 668,17°F. A temperatura e a pressão têm um impacto importante na escolha da química de tratamento de água de caldeira, como será discutido nas seções posteriores. Outro aspecto é que a água e o vapor se tornam uma fase única em pressão/temperatura supercrítica (3.200 psi/705°F) e acima. Não pode haver separação vapor/líquido em uma caldeira do tipo tambor, de modo que o projeto não funcione para condições supercríticas. Caldeiras de passagem única são a única opção.

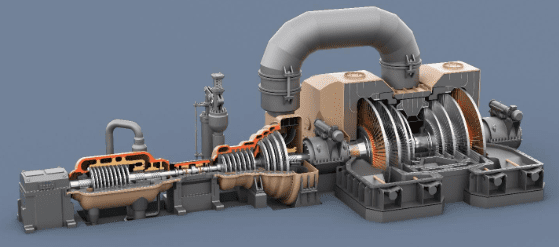

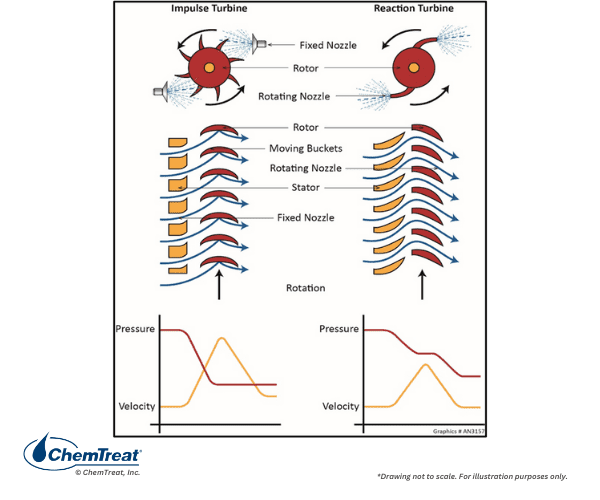

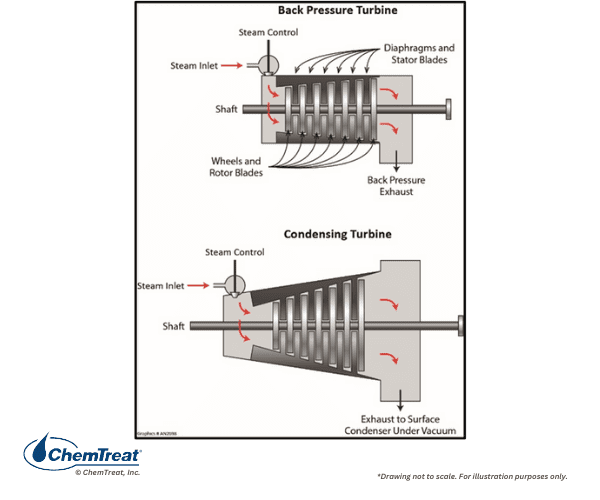

Para muitas aplicações de vapor, especialmente unidades de energia que acionam turbinas, o vapor saturado sem superaquecimento é inaceitável, pois a condensação ocorreria quando o vapor começasse a funcionar. Gotículas de água podem danificar gravemente as lâminas da turbina. Assim, muitas caldeiras são equipadas com superaquecedores para elevar as temperaturas do vapor bem acima da saturação. As tabelas de vapor também incluem dados para vapor superaquecido, um exemplo do qual é mostrado na Figura 4.4.

Essencialmente, apenas a energia de superaquecimento é utilizada em turbinas elétricas, com o calor latente sendo descartado no ambiente na exaustão da turbina. A eficiência termodinâmica aprimorada levou ao crescimento de plantas de cogeração e ciclo combinado, que utilizam grande parte do calor latente.

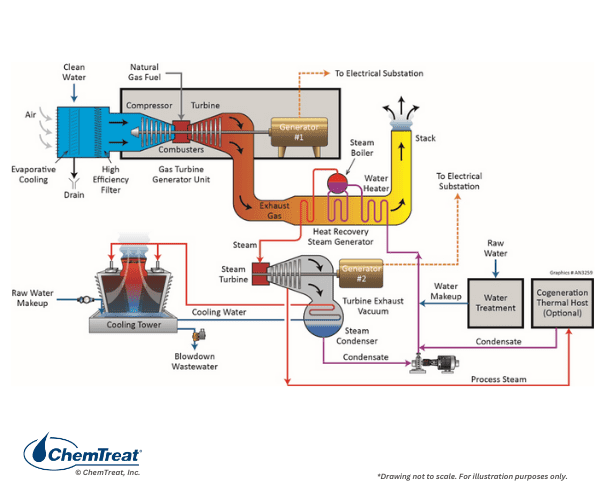

Aspectos do projeto do gerador de vapor

Caldeiras, é claro, exigem calor e água para produzir vapor. A fonte de calor é geralmente combustão de combustível dentro do forno, mas em algumas aplicações, a combustão ocorre separadamente do gerador de vapor e o calor de exaustão gera vapor em uma caldeira separada. Um exemplo comum é um gerador de energia de ciclo combinado, onde uma parte da energia total é produzida por uma turbina a gás semelhante a um motor a jato. O gás de escape da turbina fornece energia para geradores de vapor de recuperação de calor (HRSGs). A fonte de calor também pode ser gases quentes de um processo químico referido como caldeiras de calor residual e discutido mais tarde.

Três tipos de transferência de calor ocorrem em caldeiras convencionais. Na própria fornalha, um importante mecanismo de transferência de calor é a energia radiante. O aquecimento por convecção é a segunda forma de transferência de energia, em que os gases quentes, por meio do movimento físico gerado pelos ventiladores da caldeira, entram em contato com os tubos da caldeira e trocadores de calor adicionais, como superaquecedores, economizadores e assim por diante. O aquecimento por convecção é o principal mecanismo de transferência de energia para HRSGs de ciclo combinado, embora muitos HRSGs estejam equipados com queimadores de dutos para fornecer calor adicional durante períodos de pico de demanda. A terceira forma de transferência de calor é a condução, que é a transferência de energia cinética de molécula para molécula dentro de tubos de caldeira do lado do forno para o lado da água/vapor.

As caldeiras são normalmente categorizadas pelos seguintes critérios:

- Função, por exemplo, apenas vapor de processo ou operação/cogeração da turbina de potência

- Tipo de combustível

- Disposição de parede de água ou tubo de fogo

- Tipo tambor ou de passagem única

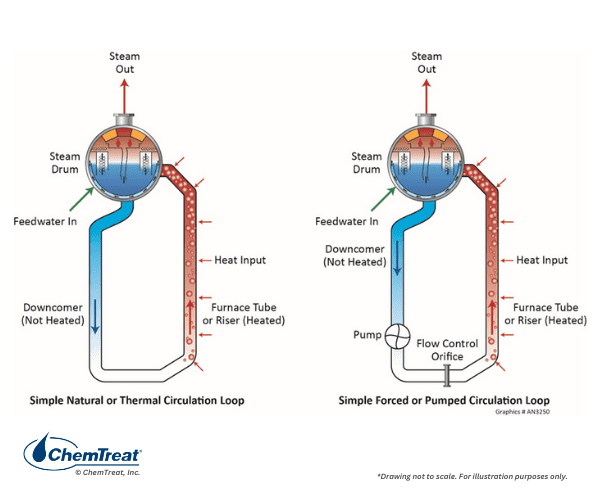

- Para caldeiras do tipo tambor, circulação natural ou forçada

- Pressão

- Tamanho/taxa de vapor

- Disparado diretamente ou alimentado com calor residual

Função: Como as caldeiras são utilizadas e o serviço que elas realizam. Eles fornecem vapor apenas para aquecimento de processo ou para turbinas? Além disso, as caldeiras são estacionárias ou móveis, como aplicações marítimas?

Tipo de combustível: Muitas caldeiras industriais são acionadas com gás natural. Ele queima mais limpo do que outros combustíveis fósseis e se tornou barato, sujeito a fatores geopolíticos. Em meados do século XX, a construção de caldeiras a carvão era comum, já que o carvão era um combustível barato e abundante. Preocupações sobre as emissões de ar e água das usinas a carvão, juntamente com questões econômicas, levaram a um declínio acentuado na operação das usinas a carvão. A energia renovável preencheu parte da lacuna na produção de energia, com grande parte do restante sendo ocupado pela geração de energia de ciclo combinado que utiliza gás natural. Poucas unidades são acionadas a óleo e não serão mais consideradas neste capítulo.

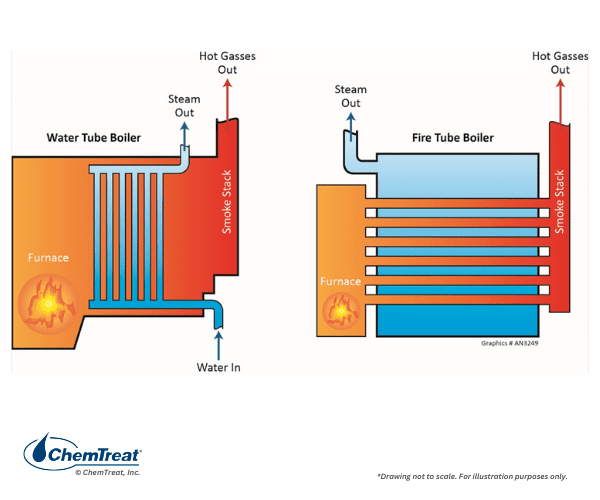

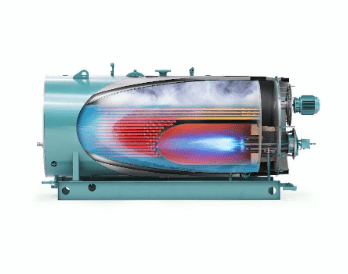

Fogo ou tubo de água: Em caldeiras de tubos de incêndio, o gás de combustão flui através dos tubos, que são cercados por água contida em uma carcaça. O oposto é verdadeiro para caldeiras de tubo de água, como indicam os diagramas a seguir.

Os tubos de diâmetro grande e o comprimento curto das caldeiras de tubos de incêndio garantem uma queda de baixa pressão no lado do gás. Eles são a classe mais antiga de caldeiras comerciais e foram o projeto básico para locomotivas a vapor dos séculos XIX e XX.

As caldeiras Firetube geralmente têm pressão limitada a 200 psi e um máximo de 20.000 libras de produção de vapor por hora. As caldeiras de tubo de água podem operar em pressões e saídas de vapor muito mais altas, com temperaturas de vapor de até 1.050 °F ou talvez até mais altas em alguns projetos avançados de energia.

As caldeiras Firetube têm um grande volume de água de caldeira em relação à produção de vapor e, portanto, podem armazenar energia, o que fornece taxas de vapor estáveis e operação suave. Os fornos podem ser internos ou externos. Muitas unidades de tubo de incêndio ainda estão em operação. Um dos mais populares é o projeto de tubo de retorno horizontal (HRT), onde o espaço de combustão é uma configuração de tubo de incêndio grande na parte inferior do tambor através do qual os gases de combustão passam e depois giram na parte traseira do forno e retornam através de tubos retos para a frente da caldeira.

As caldeiras Firetube são normalmente montadas na fábrica, incluindo queimadores, controles, ventiladores e bombas de água de alimentação, todos contidos em uma base como uma unidade de embalagem.

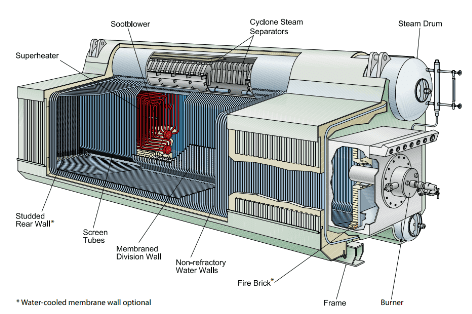

Caldeiras de alta pressão são quase sempre projetadas para tubos de água. O fluido flui através dos tubos de "parede de água", com o calor radiante e os gases quentes confinados ao exterior do tubo. Os tubos podem suportar pressões muito mais altas do que a carcaça externa das caldeiras de tubos de incêndio. De longe, o projeto mais comum é a caldeira tipo tambor com uma configuração básica mostrada nos dois diagramas a seguir.

Os tubos de parede de água são normalmente fabricados em painéis de membrana que compreendem as paredes do gerador de vapor. Um recorte deste design é ilustrado abaixo.

As caldeiras de tubo de água têm um baixo volume de água de caldeira em relação à taxa de vaporização em comparação com os tipos de tubo de fogo. Consequentemente, essas caldeiras são mais sensíveis a mudanças na demanda e no nível da água, o que requer sistemas sofisticados de controle de nível e água de alimentação de alta pureza.

Caldeiras de calor residual: Em unidades de calor residual, a energia vem dos gases de escape de uma fonte de combustão externa. A maioria das usinas de energia modernas são unidades de ciclo combinado, com a maior parte da energia produzida em uma turbina a gás (o ciclo termodinâmico de Brayton) e o restante por meio da produção de vapor em HRSGs aquecidos por exaustão da turbina a combustão. O último é o ciclo termodinâmico clássico de Rankine. A maioria dos HRSGs tem um projeto de pressão múltipla com várias caldeiras (o termo comum são evaporadores). Detalhes adicionais do HRSG são fornecidos mais adiante neste capítulo.

Pressão: Caldeiras industriais e elétricas operam em todo o espectro, desde logo acima da pressão atmosférica até condições supercríticas, dependendo dos requisitos de vapor. A pressão e a temperatura do vapor são os principais fatores na seleção do tipo de caldeira. Como as seções posteriores descreverão, esses fatores também influenciam muito os requisitos de tratamento de água de reposição e a química do tratamento do processo. Uma pergunta frequente é: “Qual é a delineação entre geradores de vapor de baixa e alta pressão?” A resposta não é clara, e a literatura oferece pensamentos diferentes. 900 psi é essencialmente a pressão mínima para a produção de energia. Em plantas como siderúrgicas integradas, o vapor a uma pressão de 700 psi pode ser suficiente para acionar as turbinas que produzem ar para altos-fornos. Alguns consideram que qualquer unidade que não produza vapor para a operação da turbina é de baixa pressão, com uma faixa geral de 600 psi até ligeiramente acima da atmosférica, embora esta possa ser simplesmente caldeiras para sistemas de aquecimento de edifícios.

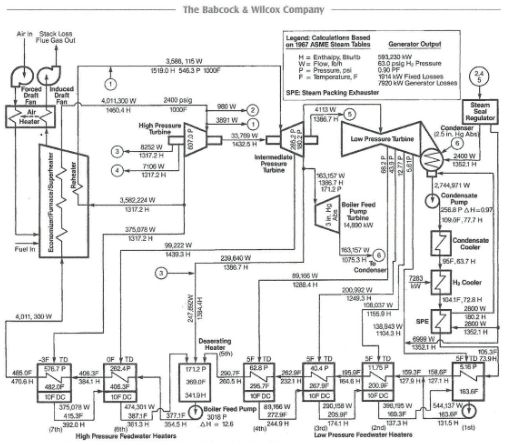

Tamanho/capacidade: Caldeiras pequenas de tubo de incêndio são frequentemente classificadas em potência. Nos EUA, a produção de vapor em caldeiras maiores é expressa em milhares de libras por hora. O projeto a carvão mostrado no Apêndice 4-1 produz, com carga máxima normal, mais de 4M de libras por hora, mas as caldeiras elétricas normalmente são classificadas em produção elétrica, que nesse exemplo é bruta de 593.230 quilowatts (kW).

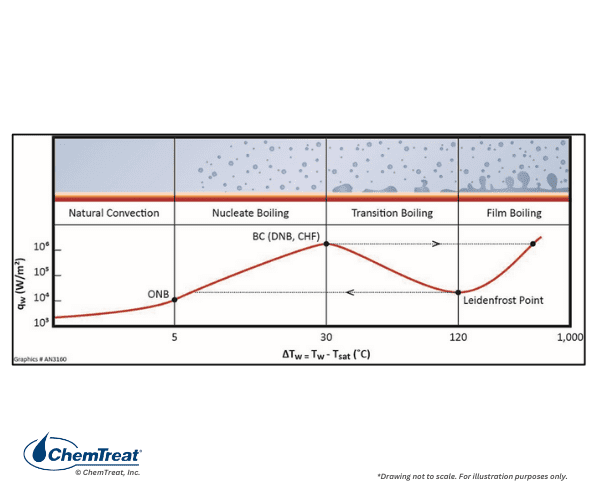

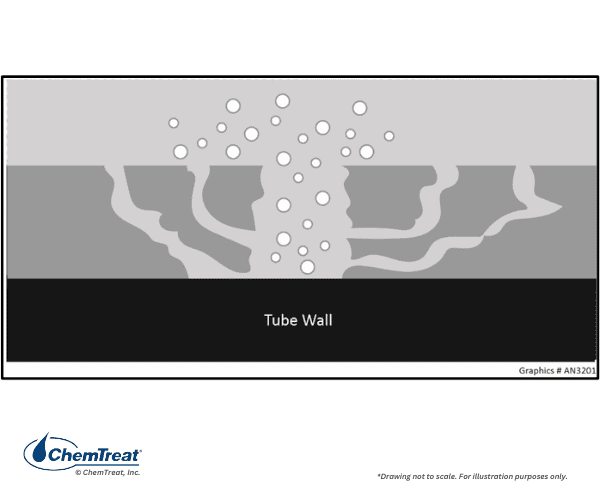

Circulação de água natural ou forçada: A circulação de água da caldeira em unidades de tambor pode ser natural ou forçada, como ilustra a Figura 4.7. A circulação natural é frequentemente o padrão de projeto em caldeiras menores, com um diâmetro típico de tubo de parede d'água de 2–3 polegadas. A diferença na densidade entre o fluido nos tubos de linha descendente não aquecidos e os tubos riser aquecidos induz o fluxo. Para caldeiras de grandes tambores, e particularmente para muitas unidades a carvão do passado, a circulação forçada era padrão. É vital nos geradores de vapor manter a ebulição da nucleação, onde apenas pequenas bolhas de vapor se formam nas superfícies do tubo e são então lavadas pela água circulante. Problemas surgem se grandes bolhas de vapor se formarem e se desenvolverem em uma película nos tubos da caldeira.

A saída da ebulição nucleada (DNB) pode reduzir o resfriamento, de modo que o superaquecimento do tubo possa ocorrer. A circulação forçada é necessária em caldeiras grandes e de alta temperatura para minimizar a ebulição não nucleada. Além disso, a circulação forçada permite diâmetros menores do tubo e pressões correspondentes mais altas.

Projetos comuns de caldeiras industriais

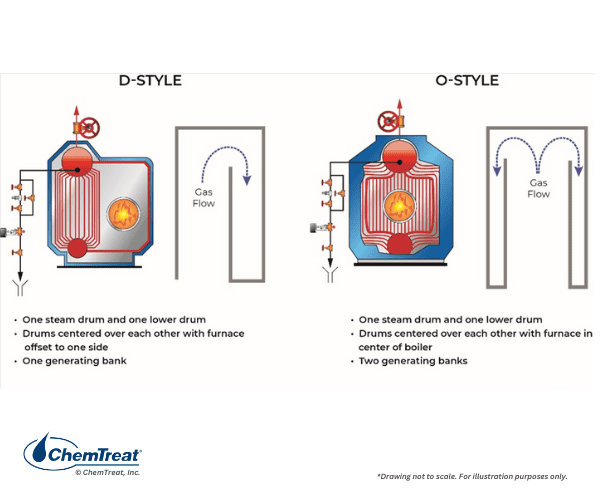

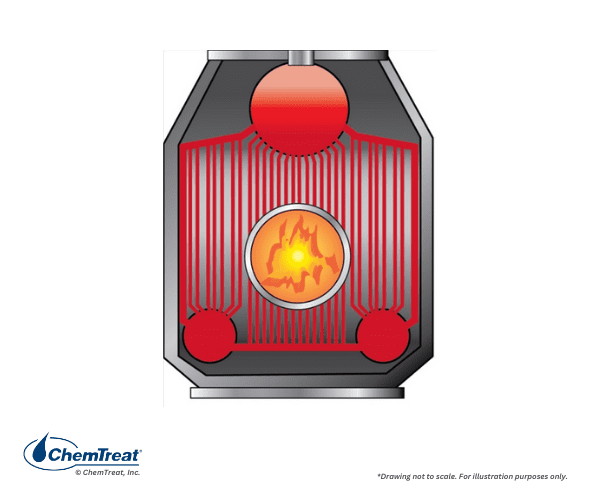

As próximas seções ilustram muitos dos projetos de caldeiras mais populares. Algumas classes de caldeiras de tubo de água industriais comuns são D-Style e O-Style, ambos com um único tambor de vapor e de lama, e A-Style com um único tambor de vapor e dois tambores de lama. As ilustrações a seguir são exemplos dessas caldeiras de tubo de água.

A figura abaixo mostra uma vista lateral de uma caldeira industrial comum, ilustrando como os queimadores são frequentemente dispostos nessas unidades.

O gás natural é o combustível mais comum para caldeiras industriais modernas. Algumas caldeiras mais antigas a óleo ainda podem estar em operação. Em fábricas ou refinarias químicas, elas também podem queimar combustíveis residuais, muitas vezes em combinação com gás natural.

DEVOLVER CONDENSADO PARA CALDEIRAS A VAPOR RESULTA EM ECONOMIA DE CUSTOS E EMISSÕES REDUZIDAS DE CO2 PARA A PLANTA DE DECAPAGEM DE AÇO

Caldeiras especiais

Muitos tipos de caldeiras especiais atendem à indústria leve. Embora algumas dessas caldeiras, por exemplo, unidades Clayton e Miura, produzam vapor, algumas são apenas geradores de água quente. Os principais critérios de seleção para novas caldeiras de qualquer tipo incluem:

- Quantidade, pressão, temperatura, qualidade e pureza do vapor necessários

- Flexibilidade na operação, particularmente variabilidade da carga

- Outros critérios, como disponibilidade, sentar, permitir e outros

Caldeiras elétricas foram introduzidas em 1905, mas não há muitas em serviço agora. Sua principal vantagem é que o vapor pode ser gerado sem o combustível, cinzas, gás de combustão e outros problemas das unidades convencionais. A maioria é pequena em termos de pressão e geração de vapor, mas pode variar até 450 psi com 175.000 libras por hora de produção.

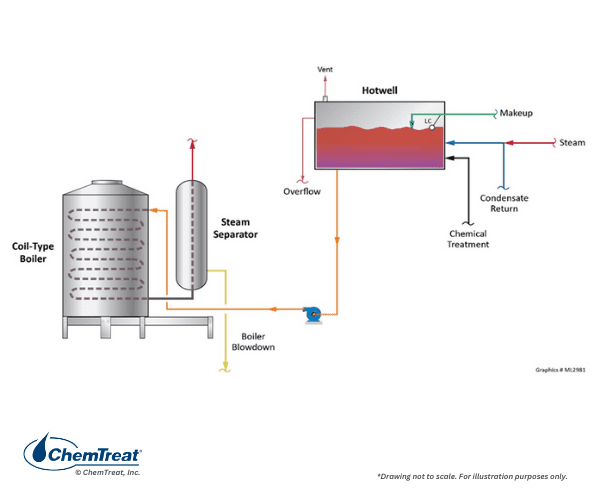

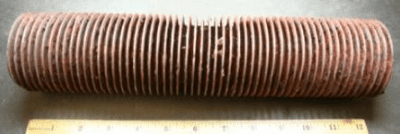

Quando se trata de unidades especializadas acionadas diretamente, as caldeiras Clayton oferecem menor custo de capital, uma pequena área ocupada, resposta rápida e eficiência de combustível em relação às caldeiras convencionais de tubo de incêndio ou tubo de água em algumas situações. O gerador de vapor tipo bobina, como mostrado abaixo, é típico.

As caldeiras Clayton têm um trocador de calor helicoidal para aquecer água de fluxo forçado de passagem única. A água se move contra corrente para o fluxo dos gases de combustão, fornecendo alta eficiência de combustível para vapor. A taxa de disparo da caldeira regula o fluxo de água de alimentação; quanto maior a taxa de disparo, maior o fluxo de água. Um separador de vapor mecânico remove a umidade residual à medida que a água sai da bobina.

Uma unidade de 1.000 HP (vapor de 34.500 pph) é considerada grande. As pressões de vapor são limitadas a aproximadamente 600 psi, embora a maioria das unidades opere bem abaixo dessa pressão. Dada a ausência de um tambor de vapor convencional e apenas a separação mínima de vapor, um gerador de vapor deste tipo pode exigir equipamentos adicionais de separação de vapor/água para produção de vapor de alta qualidade (>99,5%).

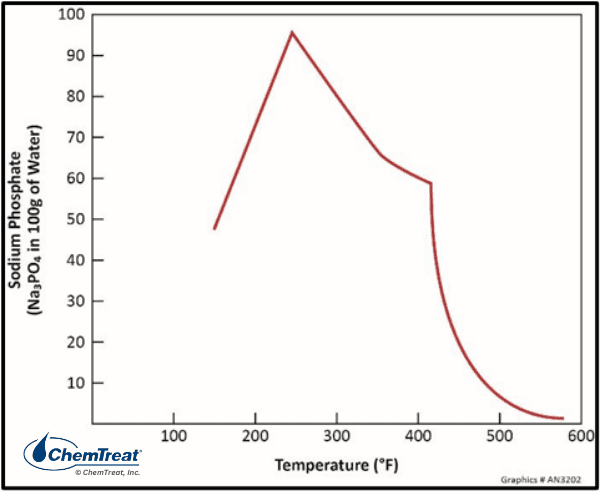

Água de reposição amaciada consistente é fundamental. Amaciantes duplos regenerados automaticamente são altamente recomendados. As perturbações de dureza devido à operação defeituosa do amaciador de maquiagem podem resultar em falhas do tubo devido à formação de incrustações na bobina de aquecimento. Para o tratamento interno de água de caldeira, programas precipitantes, por exemplo, à base de fosfato, não são recomendados devido ao pequeno tubo, projeto de passagem única, com suas restrições de fluxo de água e alto fluxo de calor. As concentrações de oxigênio dissolvido (D.O.) podem ser altas nessas unidades, o que geralmente elimina os programas de tratamento com quelantes.

Alguns sistemas podem ter um receptor de condensado semifechado (SCCR), que apresenta possíveis problemas de corrosão por oxigênio que podem exigir maior dosagem de sequestrante durante interrupções.

A Miura oferece duas classes de caldeiras: Caldeiras a vapor a gás LX e caldeiras a vapor de combustível duplo EX. A série LX são caldeiras de alta eficiência que operam com gás natural, propano ou ambos.

Dependendo do modelo, várias pressões estão disponíveis, incluindo pressão operacional máxima permitida (MAWP) de 300 psi, MAWP de 170 psi e MAWP de 15 psi. Juntamente com a alta eficiência, outras vantagens sobre as caldeiras de tubos de incêndio incluem:

- Inicialização rápida: unidades podem fazer a transição de partida a frio para vapor total em menos de cinco minutos

- Menor área ocupada: as caldeiras têm uma pegada significativamente menor do que as caldeiras convencionais de tubo de incêndio

- Baixas emissões de gás de combustão NOx: alguns modelos são classificados para até 9 ppm

A série Miura EX foi projetada para instalações que devem ter uma fonte de combustível secundária. Embora essas caldeiras possam operar com gás natural e propano, como o tipo LX, elas também podem ser acionadas com óleo combustível no 2. Vários modelos da série EX oferecem uma série de pressões operacionais, incluindo MAWP de 300 psi, MAWP de 250 psi e MAWP de 170 psi. Assim como ocorre com as caldeiras Clayton, são necessários o tratamento de reposição adequado e programas de água de caldeira interna bem administrados e práticas de manutenção.

Uma nova classe de caldeiras, como as da Patterson-Kelley, tem trocadores de calor de alumínio. Essas unidades geralmente não produzem vapor, mas apenas água quente. Trocadores de calor de alumínio e liga de alumínio têm certas vantagens em relação ao aço macio, incluindo:

- Alta condutividade térmica

- Resistência à corrosão

- Peso mais leve

- Pegadas menores

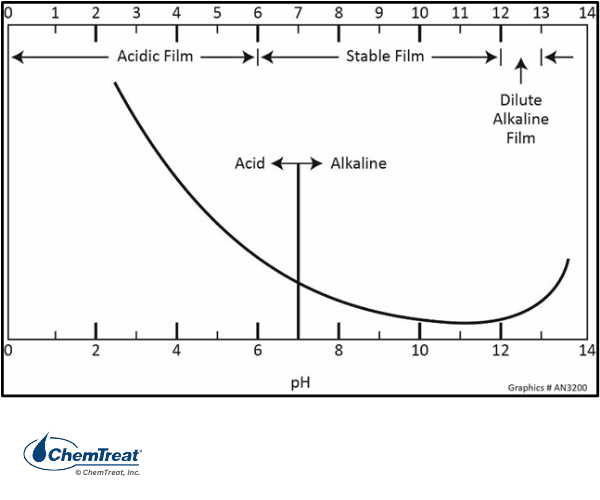

Normalmente, os fabricantes desses dispositivos de troca de calor recomendam uma faixa de pH de talvez 6,0–8,5, que está abaixo da faixa típica recomendada para sistemas convencionais de caldeira e água quente. Isso pode apresentar problemas se os trocadores de calor de alumínio estiverem instalados em sistemas com equipamentos de aço e liga de cobre. Operar em pH mais baixo para proteger o alumínio aumenta o potencial de corrosão dos outros materiais. Além disso, a presença de vários metais diferentes em um sistema pode configurar locais para corrosão galvânica.

Silicatos, nitritos/nitratos, azóis e molibdênio foram todos utilizados para o tratamento de caldeiras de água quente, muitas vezes em uma mistura de vários compostos. O fosfato não é recomendado em sistemas contendo componentes de alumínio. Assim como ocorre com outras caldeiras, é necessário um tratamento de reposição adequado. O proprietário/operadores devem consultar seu representante de tratamento de água para desenvolver um programa apropriado.

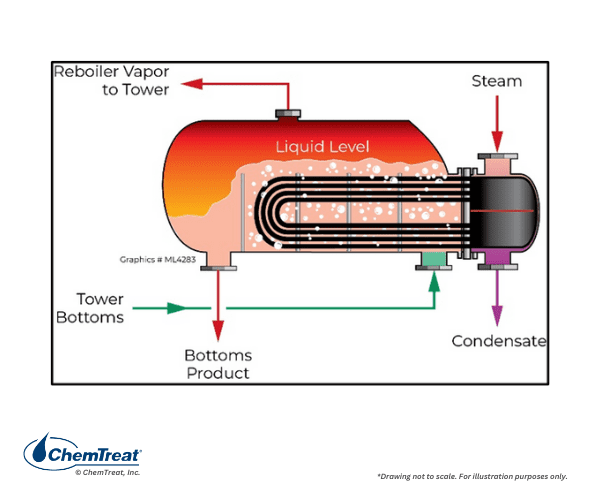

Reboilers são trocadores de calor que utilizam vapor (ou fluidos de processo quentes) para transferir energia para outros líquidos ou gases de processo. Um excelente exemplo é um reboiler no fundo de uma torre de destilação de refinaria. Fundamentalmente, as colunas de destilação separam os fluidos em frações, com frações mais leves se movendo para cima e frações mais pesadas na parte inferior. Os fundos são aquecidos em um reboiler para recuperar frações adicionais de isqueiro para processamento adicional. O vapor é uma fonte de calor comum para o reboiler.

Um reboiler de chaleira é mostrado na Figura 4.14. Muitas vezes, essas unidades são projetadas para circulação natural, mas algumas podem ter circulação forçada. Os reboilers a vapor enfrentam problemas de corrosão que podem ser induzidos por problemas de configuração, qualidade do vapor e química, incluindo dióxido de carbono (CO2) e entrada de oxigênio dissolvido, e controle de pH ruim.6

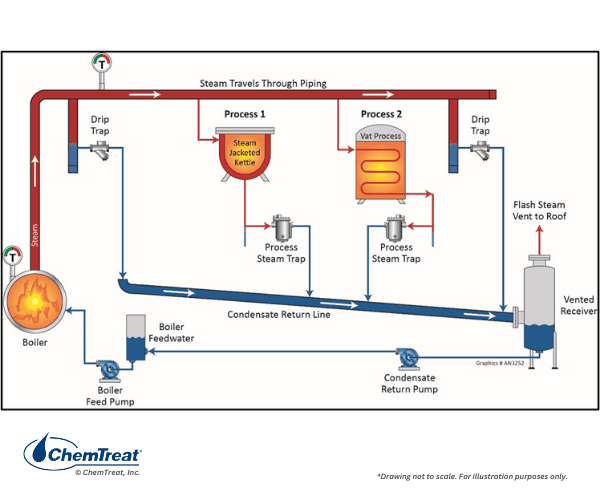

Chaleiras, reatores e processos de cuba revestidos são utilizados no processamento de alimentos e na fabricação de produtos químicos. Alguns têm contato direto com o vapor, onde o vapor se torna um componente do produto quando ele condensa e fornece energia. Outros sistemas são fechados, com vapor fluindo através de um trocador de calor tipo bobina ou revestido e condensado retornando à caldeira.

Este esquema também ilustra um componente muito importante de praticamente todos os sistemas de vapor: armadilhas de vapor. Algum vapor se condensa dentro do sistema e deve ser coletado para manter a eficiência e a confiabilidade do sistema. O American National Standards Institute (ANSI) define um coletor de vapor como uma “válvula autocontida que drena automaticamente o condensado de um compartimento contendo vapor enquanto permanece hermética para a perda de vapor vivo”.Se as armadilhas de vapor não forem mantidas corretamente, perdas financeiras significativas podem resultar da perda excessiva de vapor vivo devido a armadilhas com mau funcionamento. Por outro lado, o condensado que não é drenado adequadamente pode causar problemas de fluxo de vapor a jusante.

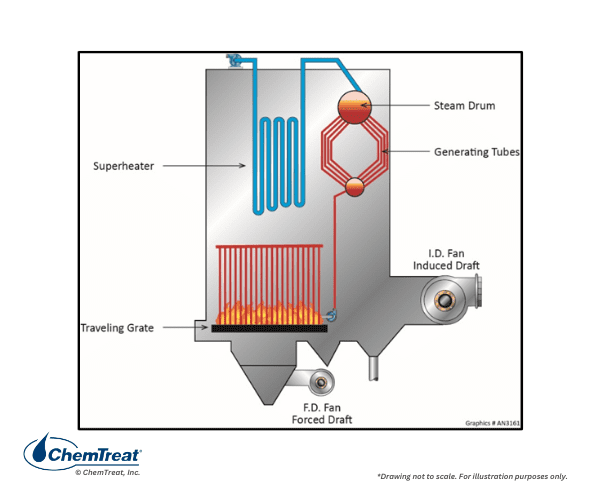

Caldeiras de geração de energia

Uma breve discussão sobre o projeto da planta de carvão é justificada neste momento, já que algumas dessas unidades ainda operam nos Estados Unidos e algumas ainda estão sendo construídas em outras regiões, principalmente na Ásia. Um exame do circuito completo de água de uma usina de carvão fornece informações valiosas sobre como os vários trocadores de calor dentro da rede são projetados para maximizar a eficiência e produzir vapor para a aplicação pretendida. Alguns detalhes importantes do trocador de calor a carvão serão então comparados e contrastados com os HRSGs das usinas de energia de ciclo combinado.

Projeto de planta a carvão

A necessidade de uma compreensão rigorosa do projeto e operação de usinas a carvão continua a diminuir, pois em muitos países essas unidades estão sendo desativadas. Dois fatores principais para o declínio do carvão são as preocupações relacionadas à liberação de dióxido de carbono e sua influência nas mudanças climáticas, e o fato de que o fornecimento de energia alternativa, como gás natural e fontes renováveis, se tornou muito mais viável economicamente. Além disso, questões ambientais envolvendo descargas de gás de combustão, cinzas e águas residuais e requisitos de controle de poluentes correspondentes para usinas de carvão podem influenciar significativamente a economia da operação da usina. Essas questões são abordadas mais extensivamente no Capítulo 5. No entanto, as usinas a carvão ainda estão espalhadas pelo mundo e, para gerentes de usinas, operadores e pessoal técnico nessas instalações, o monitoramento e controle adequados da química de geração de vapor continuam sendo um problema crítico.

Muitas caldeiras a carvão iniciais eram da variedade de fogões, onde pedaços de carvão eram carregados em uma grade, com ar soprado para cima através da grade para combustão. Projetos mais modernos utilizam uma grade móvel, na qual combustível fresco é carregado na entrada do forno e a grade se move continuamente através da zona de combustão. Cinzas são descarregadas na extremidade traseira da grade de deslocamento.

Caldeiras Stoker ainda existem e podem oferecer a melhor tecnologia para o disparo de combustíveis alternativos, como resíduos municipais e biomassa.

A maioria das unidades de carvão que permanecem nos Estados Unidos, e as que ainda estão sendo erguidas em outras partes do mundo, são do tipo carvão pulverizado, no qual o carvão é moído em pó fino e inflamado em queimadores nas paredes ou cantos do forno. A combustão ocorre muito rapidamente em unidades de carvão pulverizado. O Capítulo 5 fornece mais informações sobre propriedades e química do carvão e as cinzas produzidas a partir de unidades de carvão.

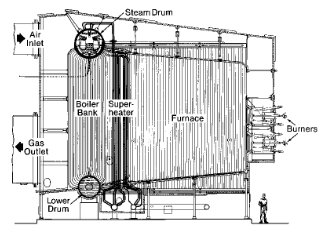

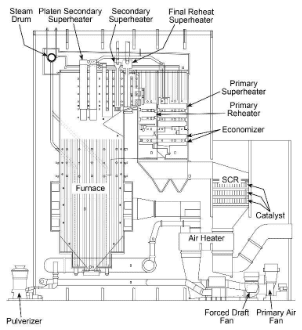

O período de pico para a construção de grandes usinas de carvão foi em meados do século XX, com unidades do tipo tambor sendo o projeto mais popular. O tamanho da caldeira variou de talvez 25 MW a quase 1.000 MW. A Figura 4.17 ilustra um projeto comum daquela época.

Imediatamente óbvia é a natureza vertical pronunciada da caldeira em comparação com caldeiras industriais a gás. O forno grande fornece tempo de permanência para queimar adequadamente o combustível sólido e distribuir calor para os tubos de parede de água. Observe a série de trocadores de calor que residem no caminho de gás a jusante do forno, incluindo as seções do superaquecedor, os superaquecedores de reaquecimento, o economizador e o aquecedor de ar. As funções desses trocadores de calor serão descritas em breve.

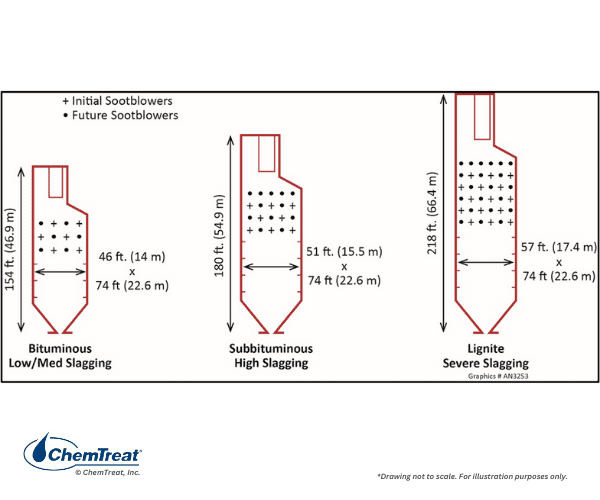

As dimensões da caldeira dependem não apenas da produção de vapor desejada, mas também do tipo de carvão sendo queimado. Durante o auge da construção de grandes plantas, muitas unidades foram projetadas para os carvões betuminosos de Illinois, Virgínia Ocidental e outros locais do leste. A combinação de alto teor de calor e componentes voláteis suficientes que inflamam rapidamente tornou o carvão betuminoso a melhor opção para muitas caldeiras. Mas o maior teor de enxofre da maioria dos carvões betuminosos induziu uma mudança de algumas usinas de energia para o carvão com baixo teor de enxofre da Bacia do Rio do Pó de Wyoming e Montana. O carvão PRB tem um teor de calor mais baixo do que o betuminoso, exigindo uma taxa de alimentação de combustível mais alta e maior volume de forno para produção equivalente de vapor. Finalmente, algumas usinas de energia foram colocadas diretamente adjacentes a grandes depósitos de carvão de lignita na Dakota do Norte e no Texas. A lignita normalmente tem o menor teor de calor de todos os carvões comerciais. A ampla variabilidade entre a química do carvão e o comportamento de escória das cinzas produzidas tem grande influência sobre o tamanho do forno. Uma ilustração do tamanho comparativo é mostrada abaixo.

Caldeiras de combustível sólido são equipadas com sopradores de fuligem (geralmente vapor, mas às vezes movidos a ar) para controlar a formação de escória nas paredes do forno.

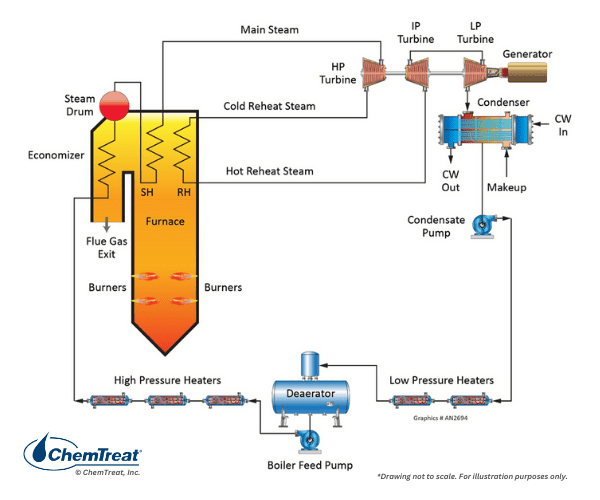

Detalhes adicionais sobre as propriedades do carvão podem ser encontrados no Capítulo 5. Enquanto isso, voltaremos nossa atenção para questões relacionadas a água e vapor relacionadas a essas unidades. A Figura 4.19 abaixo ilustra a rede de água/vapor de uma unidade de energia convencional.

Consideraremos os vários trocadores de calor neste circuito, além da caldeira, que são todos projetados para aumentar a eficiência líquida e fornecer vapor da pressão e temperatura necessárias para a turbina.

Superaquecedores, Reaquecedores e Aquecedores de Água de Alimentação

Em unidades de tambor, o vapor que sai do tambor está em um estado saturado, o que significa que assim que o vapor funciona, ele começa a condensar. Alguns processos industriais são projetados para aquecimento por vapor saturado, com condensação direta do vapor em feixes de tubos ou em camisas de vapor, ou talvez até mesmo injeção direta de vapor para o processo. Tais aplicações recuperam o calor latente do vapor e, portanto, são termodinamicamente bastante eficientes. Mas para outras aplicações, e particularmente aquelas em que o vapor aciona uma turbina, a condensação precoce pode ser problemática. Uma regra geral para turbinas de potência é um limite de umidade de 8 a talvez 10% na exaustão da turbina de baixa pressão. Qualquer coisa maior pode causar erosão e danos graves à lâmina. (Detalhes adicionais sobre a operação da turbina a vapor são fornecidos mais adiante neste capítulo.)

Consequentemente, todos os geradores de energia a vapor e muitas caldeiras de alta pressão em fábricas industriais são equipados com superaquecedores e, geralmente para unidades de energia, reaquecem superaquecedores. Considere o sistema gerador de vapor descrito no Apêndice 4-1, com uma pressão de caldeira de 2.400 psi e uma temperatura de vapor superaquecido de 1.000 °F. A temperatura do vapor saturado é de 662°F com uma entalpia (Hg) de 1025,5 Btu/lbm. O grau de superaquecimento é, portanto, de 338°F. As mesas de vapor superaquecidas indicam uma entalpia de 1.458,8 Btu/lbm nessas condições. Essa diferença na entalpia (433,3 Btu/lbm) fornece a energia para acionar a turbina. Esses cálculos básicos mostram que a energia transferida é apenas cerca de um terço daquela contida no vapor principal. Grande parte do calor latente é perdido no condensador.

A maioria das caldeiras elétricas também inclui um reaquecedor de superaquecimento, ou reaquecedor, abreviadamente. O reaquecedor pega o vapor de escape da turbina de alta pressão e eleva a temperatura para as condições de vapor principais, embora em pressão reduzida. Para o exemplo mostrado no Apêndice 4-1, a pressão de reaquecimento é de 546 psi, que é cerca de um quinto da pressão de vapor principal. O reaquecedor tem duas finalidades. Primeiro, melhora a eficiência líquida geral da unidade em alguns por cento. Em segundo lugar, e ainda mais importante, está o impacto do reaquecimento do vapor nas condições de vapor de exaustão da turbina. Em uma caldeira com apenas superaquecimento do vapor principal, o teor de umidade na exaustão da turbina pode facilmente exceder a diretriz de 8–10% mencionada anteriormente. O reaquecimento a vapor reduz esse problema. Alguma umidade ainda se forma nas últimas fileiras das pás da turbina de baixa pressão (que podem apresentar problemas químicos, como será discutido), mas em níveis abaixo daqueles que causariam danos mecânicos preocupantes.

Observe os cinco aquecedores de água de alimentação fechados e o desaerador no circuito de condensado/água de alimentação da Figura 4.19. O número máximo de aquecedores de água de alimentação em unidades muito grandes pode atingir oito. O objetivo principal dos aquecedores, particularmente os aquecedores fechados, é a melhoria da eficiência. A fonte de energia para cada aquecedor é a extração de vapor da turbina. Considere uma unidade sem aquecimento da água de alimentação. Para todos os fins práticos, a turbina utiliza apenas a energia de superaquecimento do vapor, com o calor latente sendo perdido no condensador. Com o aquecimento da água de alimentação, essa parte do vapor fornecido a cada aquecedor já realizou algum trabalho na turbina. No entanto, a energia restante não é perdida no condensador, mas é diretamente transferida para a condensação e para a água de alimentação, reduzindo a quantidade de entrada de calor necessária na caldeira. O aquecimento da água de alimentação melhora a eficiência líquida em vários por cento.

O desaerador também é um aquecedor de água de alimentação, mas sua função está ligada ao controle químico da água de alimentação da caldeira e é discutida na seção química de condensado/água de alimentação mais tarde.

Outro trocador de calor comum em muitas caldeiras é o economizador. De acordo com a Figura 4.19 e o Anexo 4-1, os feixes de tubos economizadores estão situados no duto de gás de combustão após as seções do superaquecedor. O economizador extrai calor adicional do gás de combustão e basicamente serve como outro aquecedor de água de alimentação para melhorar a eficiência da caldeira.

O aquecedor de ar também é mostrado no Apêndice 4-1. Como o economizador, este trocador de calor utiliza gás de combustão para a fonte de energia. Os dois tipos mais comuns de aquecedor de ar são os estilos de tubo e cesta rotativa. O aquecedor de ar oferece melhoria adicional da eficiência. Normalmente, uma porção do ar aquecido é alimentada a moedores de carvão e pulverizadores como um fluido de transporte para mover o combustível para a caldeira. O ar aquecido ajuda a remover a umidade que pode ter entrado com o combustível sólido. Isso pode ser particularmente importante para minimizar o entupimento de carvão úmido do equipamento de esmerilhamento.

Geradores de vapor supercríticos

Cálculos termodinâmicos mostram claramente maior eficiência do gerador de vapor com maior temperatura e pressão de operação. Consequentemente, das usinas a carvão que ainda estão sendo construídas em algumas áreas do mundo, muitas são projetadas para pressões supercríticas acima de 3.200 psi. Algumas unidades ultra-supercríticas avançadas (USC) operam a ou ligeiramente acima de 4.500 psi com temperaturas de vapor de reaquecimento próximas a 1.200 °F. Nessas condições, a água e o vapor existem como uma fase única e, portanto, o projeto do tambor não é mais válido. Um projeto supercrítico comum pode ter três "passes" de parede d'água dentro do forno, onde cada passagem é conectada à próxima passagem por cabeçotes. Caldeiras supercríticas geralmente têm um tambor de partida para produzir vapor quando a caldeira está sendo acionada em condições frias. Quando a pressão de partida e a temperatura necessárias forem alcançadas na unidade, as válvulas de isolamento fecham para remover o tambor do circuito. Unidades supercríticas não toleram contaminação da água de alimentação, pois os sólidos precipitariam nas paredes do tubo quando a água de alimentação se converte em fluido monofásico na caldeira. Um requisito para todas as unidades supercríticas é um sistema de água de reposição de alta pureza e um polidor de condensado de fluxo total para capturar impurezas que podem entrar de um vazamento no tubo do condensador ou outra fonte.

Geração de energia de ciclo combinado

As unidades USC mais modernas têm um máximo de 45% de eficiência líquida ou talvez um pouco mais altas. Assim, mesmo nesses projetos avançados, mais da metade da energia fornecida à unidade ainda não é recuperável. A busca por maiores eficiências, aliada a outros fatores relacionados à economia e à redução das emissões de dióxido de carbono, levou ao desenvolvimento e crescimento de usinas de energia de ciclo combinado, particularmente na última década do século XX e continuando neste século.

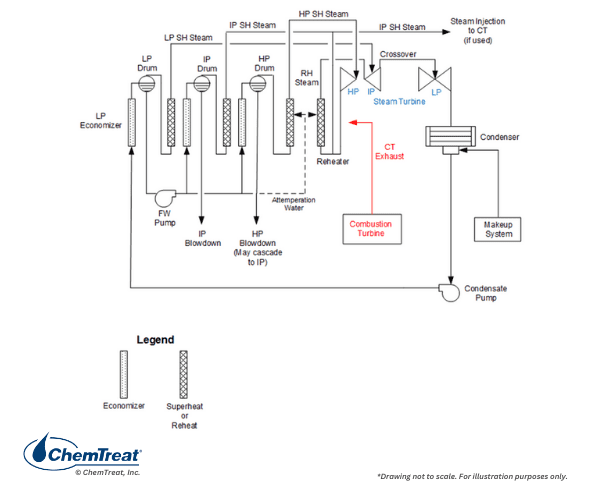

Uma visão geral da geração de energia de ciclo combinado é ilustrada nas figuras abaixo.

Geralmente, cerca de 2/3 da energia total de uma planta de ciclo combinado é gerada pela turbina de combustão (CT). O CT se assemelha a um motor a jato de aeronave e opera no ciclo termodinâmico de Brayton. Muitos CTs sem HRSGs, conhecidos como unidades de ciclo simples, estão espalhados pelo país para servir como uma fonte de energia rápida se a demanda mudar repentinamente. Mas uma quantidade significativa de energia é perdida no modo de ciclo simples. Ao capturar o calor de exaustão para gerar vapor em um ciclo termodinâmico de Rankine, a eficiência geral da planta é muito melhorada. As modernas unidades de ciclo combinado podem atingir ou até mesmo exceder ligeiramente 60% da eficiência líquida, o que é muito melhor do que as melhores unidades de energia convencionais de produção de vapor.

Uma variedade de designs HRSG está disponível, incluindo até mesmo alguns tipos únicos, mas a maioria é do estilo de tambor multipressão. O esquema de um projeto muito comum é mostrado abaixo.

Várias características da Figura 4.21 exigem explicação adicional.

- FFLP significa baixa pressão de alimentação direta e significa que toda a água de alimentação de entrada flui para o evaporador de baixa pressão (LP). O circuito LP funciona principalmente como aquecedor de água de alimentação, com apenas uma pequena quantidade de produção de vapor. A descarga de LP alimenta os evaporadores de pressão intermediária (IP) e de alta pressão (HP).

- Como a água de temperação de vapor é retirada da bomba de água de alimentação (FW) com o evaporador de LP como fonte, nenhum álcali sólido, por exemplo, fosfato trissódico ou cáustico, pode ser utilizado para controle de pH no evaporador de LP. Em vez disso, a amônia, ou talvez uma mistura de amônia/amina, injetada ao condensado fornece controle de pH no evaporador de PL.

- O diagrama mostra uma linha de desvio do desaerador, mas em alguns designs modernos, um desaerador pode nem ser incluído. Isso vem de desenvolvimentos químicos projetados para minimizar a corrosão acelerada por fluxo (FAC) no evaporador e economizadores de LP. (Uma seção posterior discute o FAC, que afeta muitos tipos de geradores de vapor, particularmente unidades de energia.)

- Durante a operação normal, a energia para a produção de vapor vem da exaustão da turbina de combustão. No entanto, muitos HRSGs são equipados com queimadores de dutos suplementares para aumentar a capacidade de geração de vapor durante períodos de cargas de pico.

Como a Figura 4.21 sugere, os tubos neste projeto têm um padrão de fluxo vertical, mas com as seções dispostas horizontalmente através do caminho do gás. Tubos com aletas são comuns para aumentar a transferência de calor.

Mesmo que praticamente todas as turbinas de combustão sejam acionadas com gás natural, os tubos de aletas ainda podem acumular partículas de poeira que inibem a transferência de calor. Além disso, devido ao espaçamento próximo dos vários feixes de tubos dentro da unidade, se os tubos falharem devido à química ruim ou outras práticas operacionais, o reparo e a substituição podem ser bastante difíceis e demorados. O controle adequado da química da água também é importante para minimizar as limpezas químicas dos HRSGs. As limpezas químicas nunca são fáceis, mesmo em unidades convencionais, mas para HRSGs multipressão, o processo pode ser especialmente complicado.

Geradores de vapor de calor residual para fabricação e refino de produtos químicos

Geradores de vapor especializados existem em muitas fábricas para recuperar o calor do processo. As aplicações incluem:

- Calor gerado como parte necessária do processo, que de outra forma seria descartado. Exemplos incluem processos de gás de síntese, como amônia, metanol e hidrogênio.

- Calor que é um subproduto de um processo de fabricação químico, como caldeiras de licor preto na fabricação de papel e caldeiras de arrefecimento de rachaduras de etileno que resfriam os hidrocarbonetos rachados.

- Calor disponível a partir da combustão de resíduos, como madeira residual, resíduos agrícolas, lixo e gás monóxido de carbono (CO) gerados a partir de rachaduras de petróleo bruto em uma refinaria ou gás de alto-forno em uma siderúrgica.

Muitos processos produzem gases com temperaturas superiores a 1.000 °F. As caldeiras de calor residual podem operar como caldeiras de tubo de incêndio ou tubo de água, dependendo do processo.

| Fonte de gás | °F | °C |

|---|---|---|

| Reforma de amônia de Syngas | 1.350–1.475 | 730–800 |

| Quench de fornalha para rachadura de etileno | 1.380–1.607 | 750–875 |

| Fornos de recozimento | 1.100–2.000 | 590–1.090 |

| Forno de recuperação de licor preto | 1.800–2.000 | 980–1.090 |

| Forno de cimento (seco) | 1.150–1.350 | 620–7,30 |

| Forno de Coca-Cola ( colmeia) | 1.900–2.300 | 1.070–1.260 |

| Aquecimento de forjamento e tarugo | 1.700–2.200 | 930–1.200 |

| Incinerador de lixo | 1.550–2.000 | 840–1.090 |

| Forno Open Hearth Steel | 1.200–1.300 | 650–700 |

| Refino de petróleo ainda | 1.000–1.100 | 540–590 |

| Processamento de minério de enxofre | 1.600–1.900 | 870–1.040 |

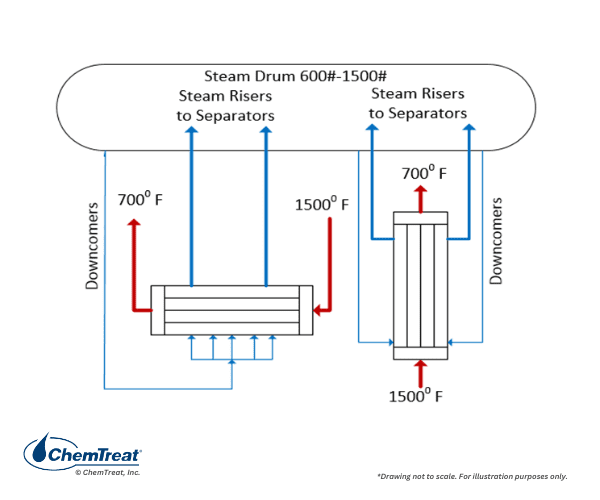

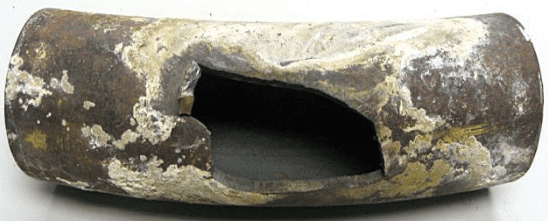

As limitações de espaço impedem uma discussão detalhada das várias caldeiras que geram vapor a partir desses processos, mas um exemplo muito ilustrativo vem da indústria de etileno, onde a operação da unidade primária vem de um forno de craqueamento. O gás quente e rachado deve ser resfriado rapidamente para minimizar rachaduras adicionais. O resfriamento a gás do craqueador ocorre em geradores de vapor conhecidos como Trans Line Exchangers (TLE ou TLX). O gás quente flui através do lado do tubo da caldeira com água nas superfícies externas do tubo. Os trocadores podem ser orientados horizontal ou verticalmente com vapor de alta pressão produzido em um tambor de vapor que conecta TLEs. As temperaturas do gás podem estar em ou perto de 1.500 °F, com pressões de vapor produzidas de até 1.800 psi.

Uma observação cuidadosa revela que a configuração se assemelha até certo ponto a uma caldeira de tubo de incêndio, com os gases quentes fluindo através dos tubos e vapor sendo gerado dentro da carcaça.

Não é incomum com projetos de caldeira não tradicionais o potencial de pontos de alto calor localizados que podem acentuar a deposição e a corrosão. Produção consistente de água de reposição de alta pureza e programas de tratamento de água de caldeira cuidadosamente projetados são componentes-chave para um desempenho confiável.

Como minimizar a corrosão e a deposição em geradores de vapor de alta pureza e alta pressão

Química de geração de vapor

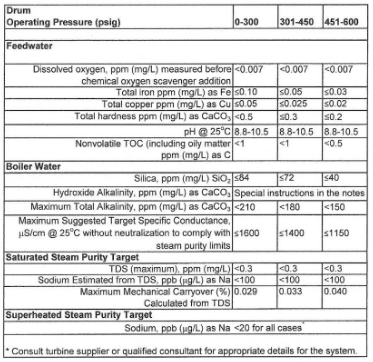

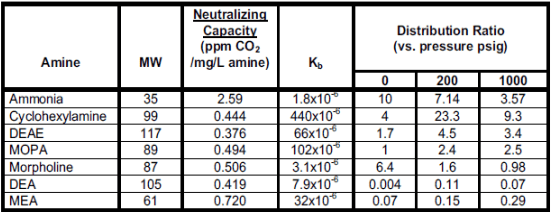

Os requisitos químicos e de tratamento de água de reposição, condensado e caldeira variam significativamente dependendo de fatores como pressão e configuração da caldeira, método de entrada de calor (direto ou desperdiçado-aquecido), função de vapor (energia para trocadores de calor do processo ou para acionar turbinas) e assim por diante. Uma boa ilustração dos requisitos químicos gerais para caldeiras industriais é a seguinte:

Esses dados foram extraídos da Tabela 1 na Referência 8 [ASME] e representam apenas uma visão parcial de toda a tabela. Esse folheto contém muitos detalhes adicionais sobre as diretrizes para água de caldeira industrial.

Como este extrato indica, os limites se tornam mais apertados à medida que a pressão da caldeira aumenta. O Anexo 4-2 descreve os limites de impureza para unidades de utilidade de alta pressão.

Tratamento de água de reposição

Métodos de tratamento de diluente para uma variedade de aplicações de fábrica, desde água de resfriamento até necessidades de alta pureza, são abordados no Capítulo 3. Esta seção fornece uma breve visão geral dos requisitos de diluente relacionados à pressão da caldeira em geral.

O abrandamento básico de sódio é muito comum para reposição de caldeira de baixa pressão. Desde que os humanos começaram a aquecer a água para fins de cozimento ou sanitários, eles sem dúvida observaram deposição mineral em vasos aquecidos. O principal culpado é o carbonato de cálcio.

Ca2+ + 2HCO 3– + calor → CaCO3↓ + CO2 + H2O | Eq. 4-1

A equação descreve a reação dos íons de cálcio (Ca2+) e da alcalinidade do bicarbonato (HCO3–) que frequentemente ocorre em sistemas de água quente e caldeiras.

Consequentemente, o abrandamento do sódio tornou-se e continua sendo um processo de tratamento de reposição comum para muitos geradores de vapor industriais. A água bruta passa por um leito de resina de troca iônica, cujos locais ativos contêm íons de sódio. Esses locais têm uma afinidade mais forte com cálcio e magnésio do que com sódio e, portanto, os íons de dureza são trocados por sódio à medida que a água flui através do leito. Quando o leito atinge a exaustão, ele é regenerado com uma solução de salmoura (NaCl) que retira os íons de dureza para um fluxo de resíduos que é descartado. O fluxo amaciado, com dureza removida, ainda contém os outros íons dissolvidos, incluindo alcalinidade, cloreto (Cl–), sulfato (SO42-) e sílica (SiO2).

Como a Figura 4.24 sugere, caldeiras de baixa pressão podem tolerar algumas impurezas, incluindo alcalinidade. De fato, para algumas aplicações, a alcalinidade pode ser desejável, pois ajuda a proteger as superfícies metálicas contra corrosão. No entanto, o HCO3–, ao alcançar a caldeira, é em grande parte convertido em CO2 através das seguintes reações:

2HCO 3– + calor → CO32- + CO2↑ + H2O | Eq. 4-2

CO32- + calor → CO2↑ + OH– | Eq. 4-3

A conversão total de CO2 das reações combinadas pode atingir 90%. O CO2 pisca com o vapor e, quando se dissolve novamente no condensado, pode aumentar a acidez do retorno do condensado.

CO2 + H2O - H2CO3 - H+ + HCO3– | Eq. 4-4

Embora o pH gerado por essa reação tenha um limite inferior relativamente moderado, é mais do que suficiente para causar corrosão significativa do aço carbono nos sistemas de retorno de condensado. Por exemplo, 3 ppm de CO2 em condensado de vapor puro reduzirá o pH para 5,26. Se houver oxigênio dissolvido no sistema, a corrosão pode ser ampliada.

Consequentemente, muitos sistemas de amolecimento de sódio são frequentemente seguidos por um descalcificador de fluxo dividido ou um descarbonator para reduzir a alcalinidade a níveis baixos de ppm. A química fundamental em cada processo acidifica a alcalinidade para convertê-la em dióxido de carbono, que é então extraído como um gás do sistema de tratamento.

Tratamento de água de reposição para geradores de vapor de alta pressão

Para unidades de serviços públicos de alta pressão, a água de alimentação deve ser muito pura para minimizar a corrosão e outros problemas potenciais no gerador de vapor. As concentrações de impureza são normalmente limitadas a faixas de ppb baixas. As diretrizes bem conhecidas para a pureza de efluentes do sistema de maquiagem são:

- Condutividade específica: ≤0,1 μS/cm

- Sódio: ≤2 partes por bilhão (ppb)

- Sílica: ≤10 ppb

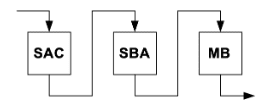

A desmineralização da troca iônica foi comumente usada ao longo do último século para alcançar essa pureza. Das várias combinações de troca iônica possíveis, a mais popular foi a seguinte configuração:

SAC = Trocador de cátions ácido forte

SBA = Trocador de ânions de base forte

MB = Trocador de leito misto

Essa configuração de troca iônica e algumas variações dela podem ser muito eficazes na produção de água de alta pureza. No entanto, um fator crítico levou a uma variante dessa tecnologia para o tratamento de reposição em geradores de vapor de alta pressão e alguns de pressão intermediária. O problema é que a maioria das águas brutas tem várias centenas de mg/L de cátions e ânions combinados. Quando introduzidas diretamente nos sistemas de troca iônica, as resinas podem esgotar dentro de um período relativamente curto de tempo, às vezes dentro de horas. Um arranjo típico tem dois sistemas idênticos. Quando uma exaustão, a outra é colocada em serviço, com as resinas SAC e SBA no sistema de exaustão sendo regeneradas com um ácido forte e base forte, respectivamente. No entanto, regenerações frequentes são um pouco caras e exigem que o pessoal da fábrica trabalhe com produtos químicos perigosos regularmente. A tecnologia de osmose reversa (OR) tornou-se muito comum para a remoção a granel de íons dissolvidos. Ele substitui os vasos de troca iônica SAC e SBA mostrados na Figura 4.27 e pode muitas vezes servir como processo de desmineralização independente para caldeiras de pressão intermediária. Os detalhes da osmose reversa também são abordados extensivamente no Capítulo 3.

Na indústria de energia, a RO de duas passagens, em muitos casos, substituiu os trocadores SAC e SBA. O tratamento final é então realizado com tecnologia portátil de leito misto (MB), em que um prestador de serviços fornece “frascos” MB que têm conexões simples com o sistema. Quando uma garrafa se esgota, o pessoal da fábrica muda para um sistema redundante e o prestador de serviços remove a garrafa esgotada para regeneração da resina fora do local. Um método de polimento alternativo é a eletrodeionização contínua (CEDI), que utiliza a tecnologia de troca iônica e de membrana para produzir a composição de alta pureza necessária. A resina nesses sistemas é regenerada automaticamente e, portanto, pode operar por longos períodos sem manutenção.

Uma forma de produção de água de reposição que merece uma breve menção é a evaporação. A água bruta é evaporada com calor residual e depois condensada como produto. Os evaporadores eram comuns em usinas de serviços públicos mais antigas e subcríticas e permanecem em uso amplo para geradores de vapor marinho.

CHAVES PARA O TRATAMENTO CONFIÁVEL DE ÁGUA DE REPOSIÇÃO PARA CALDEIRAS

Química de condensado/água de alimentação

Embora vários princípios gerais se apliquem ao tratamento de condensado/água de alimentação e controle químico para todos os geradores de vapor, as variabilidades no projeto do sistema influenciam programas específicos. Geradores de vapor para produção de energia podem ser considerados como sistemas quase fechados, com o sistema de reposição fornecendo água e vapor facilmente a partir de pequenas perdas. A entrada de impurezas geralmente é nula, a menos que venha de um vazamento em um condensador de superfície de vapor (ou ocasionalmente um problema no sistema de diluente). Consequentemente, as metas primárias de tratamento de água de alimentação para esses sistemas envolvem minimizar a corrosão geral e FAC da tubulação de condensado de aço carbono/água de alimentação, desaeradores, economizadores e, para HRSGs de multipressão, o evaporador de baixa pressão. O controle de FAC requer uma mentalidade diferente em relação às concentrações de oxigênio dissolvido (D.O.) na água de alimentação, como será descrito.

Na extremidade oposta do espectro estão instalações industriais nas quais o vapor fornece energia para vários trocadores de calor e é então recuperado como condensado para retorno à caldeira. Dependendo dos processos que utilizam aquecimento a vapor, uma ampla variedade de contaminantes é possível no retorno de condensado. Estes podem variar de sais minerais a compostos orgânicos e partículas geradas pela corrosão da tubulação de retorno de condensado.

As seções a seguir se concentram em duas questões: a influência do pH e D.O. na corrosão do sistema de água de alimentação. A discussão inclui métodos atuais de última geração para tratamento de água de alimentação.

Oxigênio dissolvido

A corrosão por oxigênio do ferro e do aço neutro é um fenômeno observado há séculos. A ferrugem de estruturas externas é um exemplo clássico.

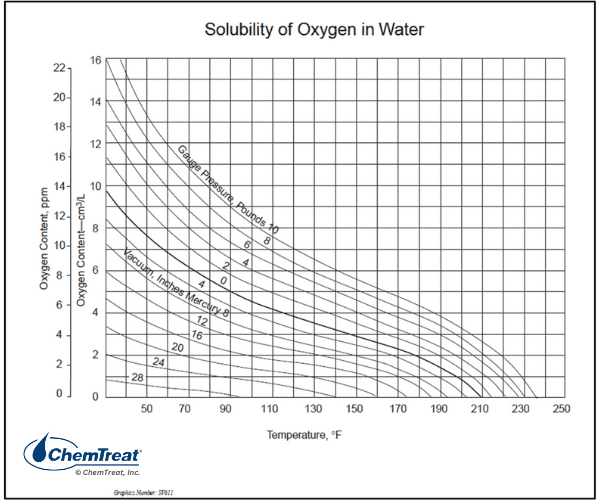

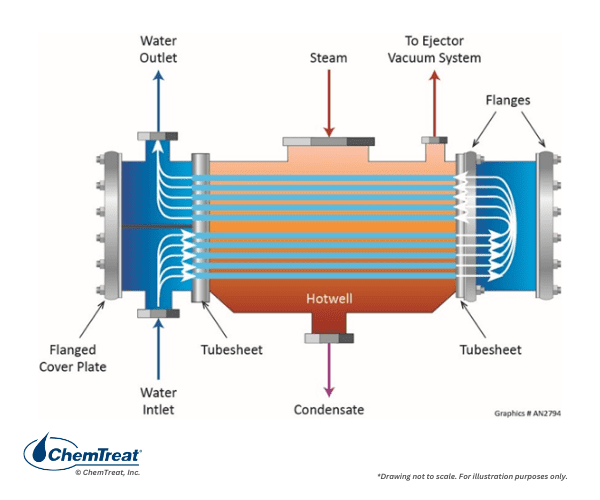

No início, químicos e engenheiros de caldeiras desenvolveram métodos para minimizar a entrada de ar nos geradores de vapor e remover o oxigênio dissolvido no condensado. Durante a operação normal, o oxigênio pode entrar no sistema gerador de vapor a partir de várias fontes. Um é o tanque de armazenamento de condensado ventilado atmosfericamente. Quando uma unidade precisa de reposição, a água de um desses tanques pode conter até 10 ppm de D.O. Um projeto de sistema comum para extrair grande parte da D.O. introduz a reposição ao condensador, de modo que o vácuo forte fará com que o oxigênio escape de acordo com a Lei de Henry, que afirma que a concentração de equilíbrio de um gás dissolvido em líquidos é proporcional à pressão parcial do gás acima do líquido.

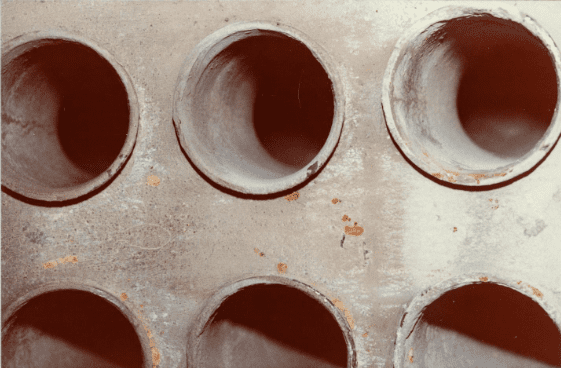

No entanto, uma via para a entrada de oxigênio também existe no condensador. Quando o vapor de exaustão da turbina é resfriado no condensador, o colapso dramático no volume do vapor para o líquido induz um vácuo forte dentro da carcaça do condensador. O ar externo será puxado até mesmo nas menores aberturas e em pontos nas conexões de tubulação para o condensador. Consequentemente, a maioria dos condensadores é equipada com um sistema de remoção de ar para evitar o acúmulo de gases, pois o ar pode revestir os tubos do condensador e causar grave degradação da transferência de calor. No entanto, parte do oxigênio permanecerá e se dissolverá parcialmente no condensado. O ar também pode entrar no condensado no lado de sucção das bombas de descarga de condensado e de água de alimentação. Em grandes plantas industriais, o ar também pode se infiltrar em vários locais ao redor de trocadores de calor e no sistema de retorno de condensado.

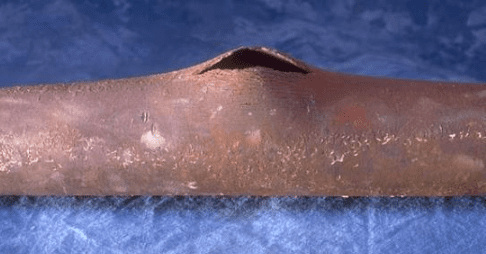

À medida que a tecnologia de geração de vapor evoluiu para a produção de energia e processos industriais, a influência do oxigênio na corrosão de tubulações, tubos de trocadores de calor e outros componentes rapidamente se tornou evidente. Frequentemente, o ataque de oxigênio é localizado, com a formação de poços profundos em locais de corrosão ativa. Esse tipo de corrosão é muito prejudicial e pode causar a falha de economizadores, equipamentos desaeradores, tubulações de condensado, receptores de condensado e outros equipamentos.

Por muitos anos, pensou-se que todo o oxigênio dissolvido deve ser removido da água de alimentação para minimizar a corrosão mostrada na Figura 4.28 e proteger quaisquer ligas de cobre (mais comumente tubos aquecedores de água de alimentação) no sistema. Consequentemente, quase todos os sistemas geradores de vapor foram equipados com um desaerador mecânico.

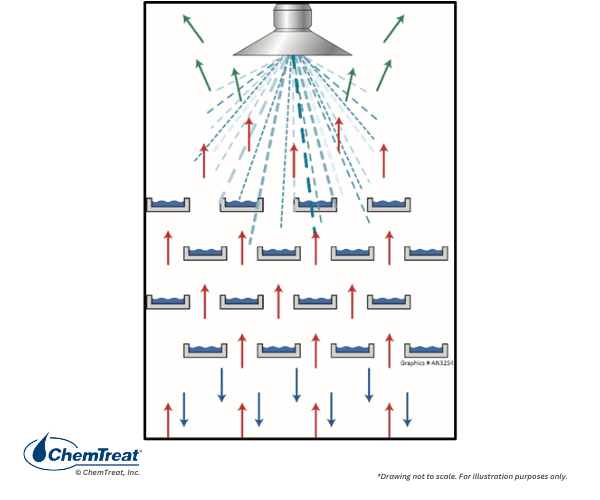

Os dois estilos comuns de desaerador são o tipo spray e o tipo bandeja, sendo o último mais popular.

A solubilidade do oxigênio na água diminui muito com o aumento da temperatura, conforme descrito na tabela abaixo.

O condensado influente para o desaerador descarrega através de bicos de pulverização e cascateia sobre conjuntos escalonados de bandejas, com vapor introduzido de baixo das bandejas.

Gases não condensáveis, principalmente oxigênio, são liberados e escapam através do respiro do desaerador juntamente com uma pequena quantidade de vapor. O condensado é aquecido dentro de alguns graus de temperatura de saturação e descarrega na seção de armazenamento do desaerador.

A alta área de superfície das bandejas permite a rápida remoção de oxigênio. A garantia de design típica para desaeradores do tipo bandeja é D.O. de efluentes de 7 ppb. Um aumento na concentração de D.O. na amostra de saída do desaerador indica um problema dentro do compartimento do desaerador. Problemas comuns incluem:

- Bandejas desalinhadas ou ausentes

- Bicos borrifadores danificados ou com mau funcionamento

- Admissão de vapor restrita

- Configurações incorretas das aberturas do desaerador

As seções de armazenamento de água de alimentação devem ser grandes o suficiente para conter pelo menos 15 a 20 minutos de água de alimentação na produção máxima de vapor.

Alguns sistemas geradores de vapor pequenos podem ter métodos de desaeração muito simples, como um pulverizador de vapor na parte inferior do tambor de armazenamento. A remoção de oxigênio se correlaciona com a temperatura que pode ser alcançada no recipiente.

Sequestrantes de oxigênio/agentes redutores/passivadores de metais

Embora um desaerador mecânico bem projetado e operado possa reduzir as concentrações de DO para aproximadamente 7 ppb, no passado, esse nível ainda era considerado excessivo. Então, em muitas fábricas, o tratamento químico complementou a desaeração mecânica. Esses produtos químicos são sequestrantes/agentes redutores de oxigênio, muitos dos quais também são passivadores de metal. Os mais comuns são:

- Sulfito (catalisado e não catalisado)

- Eritorbato (também chamado de ácido eritórbico [EA])

- Hidrazina

- Dietilhidroxilamina (DEHA)

- Carboidrazida (CZ)

- Metiletilcoetoxima (MEKO)

- Hidroquinona (HQ)

A lista é geralmente ordenada pela quantidade de produto consumido por ano, excluindo hidrazina, como será explicado. Um composto comum é o sulfito de sódio (Na2SO3), pois é adequado para muitas caldeiras com pressão de até aproximadamente 600 psig.

2Na 2SO3 + O2 → 2NaSO 4 | Eq. 4-5

Um ponto de injeção típico é o tanque de armazenamento do desaerador. O sulfito reage em uma ampla faixa de temperaturas, embora, como em todos os sequestrantes, as taxas de reação aumentem com o aumento da temperatura. O tempo de reação é importante. Um desaerador com funcionamento ruim (especialmente com uma pequena seção de armazenamento) pode permitir um grave ataque de oxigênio na tubulação de água de alimentação e economizadores porque as reações de remoção não são concluídas antes que a água de alimentação chegue à caldeira. O sulfito frequentemente inclui um catalisador de cobalto para acelerar reações, embora algumas pesquisas sugiram que o catalisador pode não ser totalmente eficaz.

Normalmente, o sulfito é medido como um residual na água da caldeira, embora seja frequentemente injetado no sistema de água de alimentação. Uma faixa que já foi comum foi de 30 a 60 ppm em caldeiras de baixa pressão, com níveis decrescentes em pressões de caldeira mais altas. Sendo não volátil, o sulfito permanece na água da caldeira e não escapa com vapor. Sulfeto (e eritorbato, descrito abaixo) não deve ser utilizado em geradores de vapor que fornecem água atempada ao vapor, pois isso levará à introdução direta de sólidos não voláteis em sistemas de vapor e, mais criticamente, turbinas. Outra questão é a decomposição do sulfito. Algumas literaturas sugerem que o sulfito pode ser empregado em pressões de até 900 psi, mas nas altas temperaturas nessas caldeiras, o sulfito se decompõe para produzir ácido e sulfeto de hidrogênio (H2S). Esses produtos podem causar danos significativos ao metal da caldeira. Um limite superior mais prático para uso de sulfito é de 600 psi. O sulfito de sódio é frequentemente selecionado como um produto químico de layup para caldeiras de baixa pressão, mas a solução não deve entrar em superaquecedores, especialmente se não forem drenáveis.

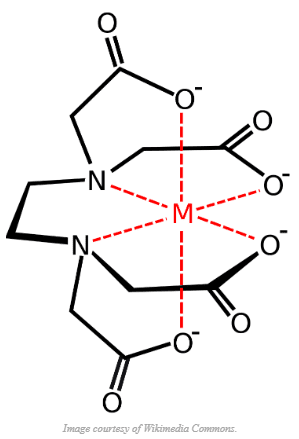

Eritorbato/ácido eritórbico (ou o material de alimentação típico, eritorbato de sódio, C6H7NaO6) é uma alternativa não volátil aprovada pela FDA ao sulfito. A reação com oxigênio é complexa, mas as taxas de reação são rápidas. O Erythorbate é um excelente passivador para caldeiras de baixa e média pressão. Antes de prosseguir, o leitor é incentivado a revisar o Anexo 4-2, que discute a passivação do metal e o papel desses produtos químicos nesse processo.

Para caldeiras de alta pressão e, mais notavelmente, unidades de energia, a hidrazina (N2H4) já foi o principal agente de redução/passivação de água de alimentação. Os produtos de degradação da hidrazina residual são amônia e água, portanto, nem a hidrazina nem seus produtos de decomposição introduzem sólidos não voláteis na água de alimentação ou no vapor. Assim, o produto químico era ideal para o tratamento antes de qualquer decolagem do tentador de vapor. No entanto, a hidrazina é raramente usada, pois é considerada um carcinógeno. Produtos químicos alternativos estão disponíveis e são descritos a seguir.

A carboidrazida (CH6N4O) foi desenvolvida como um substituto direto para a hidrazina. Em temperaturas elevadas no sistema de água de alimentação, ela se converte em hidrazina. Devido ao componente de carbono, os produtos da decomposição de carboidrazida incluem CO2 juntamente com a amônia que vem da quebra do produto intermediário da hidrazina.

DEHA (dietilidroxilamina, (C2H5)2NOH)) é um sequestrante volátil com propriedades neutralizantes de amina e passivação. A DEHA e as outras listadas abaixo servem como alternativas à hidrazina. A DEHA é estável em caldeiras com pressão de até 1.200 psi e, portanto, oferece proteção ao sistema de condensado de vapor, bem como aos tambores de água de alimentação e caldeira. Seus produtos iniciais de degradação são dietilamina e etilmetilamina, ambas também aminas neutralizantes. A decomposição térmica contínua produzirá nitrogênio, água e pequenas quantidades de ácido acético.

MEKO (metiletilcetomima, C4H9NO) é um agente redutor que se decompõe em subprodutos de amônia e ácido orgânico a 1.250 psi, portanto, não é amplamente utilizado como uma alternativa de hidrazina na indústria de energia, mas encontra uso em ciclos de vapor industriais, comerciais e institucionais.

A hidroquinona (C6H6O2) é um potente absorvedor de oxigênio, mas é tóxica e deve ser manuseada com muito cuidado. Ele age rapidamente e às vezes é incluído com outras alternativas de hidrazina como catalisador para acelerar as reações com oxigênio. O produto primário da decomposição é o CO2.

Como será descrito em breve, sequestrantes de oxigênio não são mais recomendados devido à sua influência no FAC para a maioria dos sistemas geradores de vapor de energia.

Controle do pH da água de alimentação

O outro problema primário relacionado ao controle de corrosão da água de alimentação é o pH, ou mais precisamente, a manutenção de uma química de água de alimentação moderadamente básica. Começaremos essa discussão examinando o controle de pH em unidades de energia de alta pressão, seguido por um exame de geradores de vapor industriais onde o tratamento menos rigoroso da água de reposição e, muitas vezes, o retorno de condensado grande têm uma influência maior.

Na indústria de energia, o método padrão para o controle do pH da água de alimentação tem sido a alimentação de amônia (NH3).

NH3 + H2O -- NH4+ + OH- | Eq. 4-6

A tabela a seguir descreve as concentrações de amônia que se correlacionam com a faixa de valores de pH comuns em sistemas de água de alimentação.

| pH | Amônia (ppm) |

|---|---|

| 9,0 | 0,274 |

| 9.2 | 0,527 |

| 9.4 | 1,070 |

| 9.6 | 2,286 |

| 9,8 | 5.105 |

| 10,0 | 11,812 |

Fonte: Referência 5

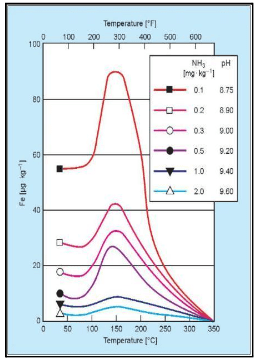

A influência do pH na corrosão do aço carbono é ilustrada em um gráfico bem conhecido da década de 1970.

É claramente evidente que a taxa de corrosão diminui com o aumento do pH, mas isso, por sua vez, pode ter um forte impacto sobre os requisitos de alimentação de amônia. Por exemplo, a faixa recomendada de pH25C da água de alimentação para o tipo mais comum de HRSG é de 9,6–10,0. Isso requer uma concentração saudável de amônia, de acordo com a Tabela 4-2.

Em unidades de energia, um ponto comum de injeção de amônia foi uma vez o tanque de armazenamento do desaerador ou a sucção da bomba de alimentação da caldeira. No entanto, a percepção de que todo o sistema de condensado/água de alimentação se beneficia do controle preciso do pH tornou a alimentação na descarga da bomba de condensado uma escolha popular.

Em unidades convencionais de alta pressão, grande parte da amônia permanece na água da caldeira, com apenas uma fração sendo transportada com vapor. No entanto, em HRSGs de multipressão, a maior parte da amônia na água de alimentação que entra nas partições do evaporador de baixa pressão com o vapor e retorna ao condensado. Esse fenômeno pode influenciar vários problemas químicos, incluindo corrosão acelerada por fluxo, como será discutido em uma seção posterior.

Controle de pH de retorno de condensado industrial

O controle químico de sistemas industriais complexos de retorno de condensado pode ser um desafio. Um problema comum é a depressão do pH causada pelo transporte de dióxido de carbono no vapor.

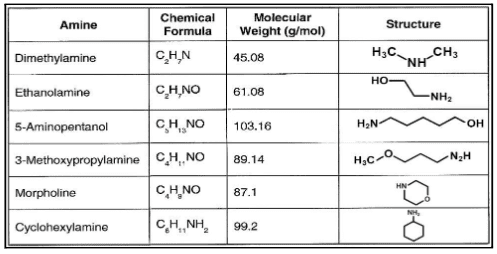

Consequentemente, a injeção de amina alcalinizante em sistemas condensados é frequentemente empregada para minimizar a corrosão em tubulações de aço carbono. O produto químico ou uma mistura química não apenas protegem o condensado, como também o transporta pelo sistema. A figura abaixo lista várias das aminas alcalinizantes mais comuns.

Os três aspectos principais das aminas podem ser resumidos como os três “Ds”.

- Dissociação: Dissociação é a força de base definida pela constante de dissociação kb . Para a reação de amônia mostrada na Equação 4-6 anteriormente, kb é:

kb = [NH4+] * [OH–] / [NH3]

Essa equação é semelhante para aminas alcalinizantes. Valores mais altos de Kb (consulte a Tabela 4-3 abaixo) indicam maior basicidade dos produtos. Basicidade é variável com a temperatura, portanto, esse aspecto deve ser considerado ao projetar programas químicos.

- Distribuição: Distribuição é a proporção da amina que permanece na água da caldeira e que entra no vapor. Dependendo do projeto de geração de vapor, uma mistura de amina pode ser formulada para estabelecer as razões desejadas. A razão de distribuição varia com a temperatura.

- Decomposição: As aminas alcalizantes se decompõem em altas temperaturas. A decomposição torna-se particularmente perceptível em aplicações de alta pressão, como caldeiras de serviços públicos. Um produto comum da decomposição é o ácido acético, um ácido orgânico de cadeia pequena. O debate tem circulado por muitos anos sobre se o acetato e um composto orgânico ainda menor, o ácido fórmico, iniciam a corrosão nas lâminas da turbina. Evidências sugerem que essa corrosão não é uma grande preocupação, mas a presença de ácidos acéticos e fórmicos no condensado influencia as leituras de condutividade. O processo de decomposição pode estabelecer uma situação de “pegar 22”, onde os produtos de degradação reduzem o pH condensado, o que resulta em aumento da alimentação de amina alcalinizante que, por sua vez, gera mais ácido.

É necessária uma avaliação cuidadosa das condições operacionais e de projeto do sistema de retorno de condensado e gerador de vapor ao selecionar a amina ou mistura de amina mais apropriada. Uma consideração importante é a presença de ligas de cobre na rede. Tais ligas foram uma escolha comum para tubos de trocadores de calor devido às excelentes propriedades de transferência de calor, mas a presença de amônia e oxigênio pode causar corrosão grave do cobre. Outras considerações se concentram na eficácia de alguns dos compostos. Por exemplo, uma vez comumente utilizada, a morfolina perdeu favor, porque o peso molecular relativamente alto e a basicidade mais fraca (em comparação com as outras aminas) influenciam a relação custo-benefício.

A alimentação de amina diretamente para os cabeçotes de vapor é geralmente a melhor abordagem do ponto de vista técnico; no entanto, a alimentação para esses locais requer instalação e manutenção de bombas de alta pressão e quills de injeção. Um ponto de injeção alternativo comum é o sistema de água de alimentação da caldeira, embora uma desvantagem seja que alguns dos produtos químicos frescos, particularmente aqueles com volatilidades mais baixas, são perdidos na purga da caldeira.

A combinação de alimentação de amônia ou amina neutralizante juntamente com um absorvedor de oxigênio volátil/agente redutor é conhecida como redutor de tratamento totalmente volátil (AVT(R)).

Corrosão acelerada por fluxo

Por muitos anos, uma mentalidade quase universal foi que mesmo o menor traço de oxigênio dissolvido na água de alimentação das unidades geradoras de vapor era prejudicial. Essa suposição foi especialmente verdadeira no setor de energia. Quando tubos de aço carbono e outros equipamentos geradores de vapor são colocados em serviço, as superfícies metálicas desenvolvem uma camada de óxido, cuja química geral é mostrada pelas reações fundamentais de Schikorr.

Fe + 2H 2O → Fe(OH)2 + H2

3Fe (OH)2 → Fe3O4 + 2H 2O + H2↑

Fe3O4 é a conhecida camada de óxido, a magnetita, que é de cor cinza-preta.

A camada de magnetita protege o aço subjacente contra corrosão; no entanto, o oxigênio na água de alimentação converterá a magnetita em ferrugem não protetora (Fe2O3). Embora muitos considerem os agentes redutores descritos acima principalmente como sequestrantes de oxigênio, uma função principal é converter Fe2O3 em Fe3O4 passivo. Assim, o nome passivadores de metal. Para os sistemas geradores de vapor que ainda têm ligas de cobre na rede de água de alimentação, esses metais formam uma camada protetora inicial de óxido cuproso (Cu2O). O oxigênio dissolvido converterá essa camada em óxido cúprico (CuO), que não é protetor. Os agentes redutores também convertem o cobre oxidado de volta para um estado passivo. Como será explicado em breve, na indústria de energia, a presença ou ausência de cobre no sistema de condensado/água de alimentação influencia significativamente a escolha do programa de tratamento de água de alimentação.

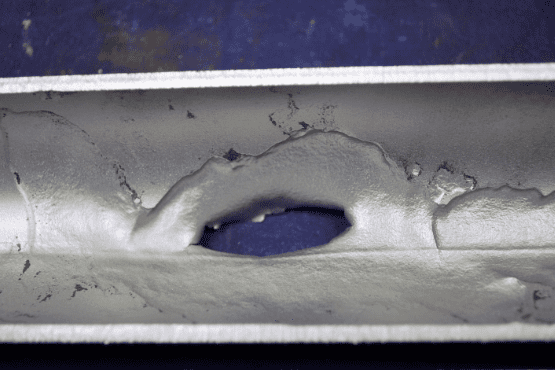

As bases da química do AVT(R) receberam um solavanco grave em 1986, para “No 9 de dezembro daquele ano, um cotovelo no sistema condensado rompeu na Surry Nuclear Power Station [próximo a Williamsburg, Virgínia.] A falha causou quatro fatalidades e dezenas de milhões de dólares em custos de reparo e perda de receitas.” Os pesquisadores aprenderam com esse acidente, e outros desde então, que o ambiente redutor produzido pelos sequestrantes de oxigênio é o principal ingrediente para a FAC monofásica do aço carbono. O ataque ocorre em distúrbios de fluxo, como cotovelos em tubulações e economizadores de água de alimentação, drenos de aquecedores de água de alimentação, locais a jusante das válvulas e conexões redutoras, tubulações de atempador; e, mais notavelmente para HRSGs de ciclo combinado, em evaporadores de baixa pressão, onde os tubos de parede de água, também conhecidos como harpes, têm muitos cotovelos de raio curto. Na verdade, o FAC é normalmente o principal mecanismo de corrosão em HRSGs. Observe que esses locais correspondem à influência da temperatura mostrada na Figura 4.32.

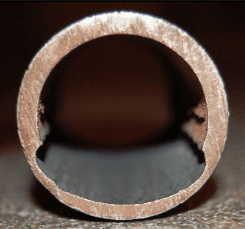

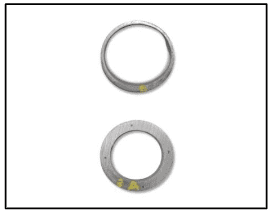

A perda de metal gradual ocorre em locais FAC, conforme ilustrado na figura abaixo.

O ambiente redutor acentua a dissolução do metal. O afinamento da parede progride até que o material restante no local afetado não possa mais suportar a pressão do processo, com falha súbita como resultado final.

A mudança do tratamento de água de alimentação AVT(R) para unidades de energia começou na Europa e Rússia no final da década de 1960 e início da década de 1970. Pesquisadores e químicos em usinas de energia supercríticas descobriram que, na água de alimentação de alta pureza (condutividade de cátion ≤0,15 μS/cm), a injeção deliberada de uma pequena quantidade de oxigênio (para estabelecer uma concentração de D.O. de 50 a 300 ppb) e a eliminação da alimentação de sequestrante de oxigênio fariam com que a camada de magnetita nas superfícies de aço carbono se intercalasse e se sobreponha a uma camada de óxido diferente, conhecida de forma variada como hidrato de α-hematita e óxido férrico. Com química rigorosamente mantida, este óxido forma uma ligação muito mais estreita do que a magnetita e minimiza muito a FAC. O programa, e suas variações, ganhou o nome de tratamento oxigenado (OT) e foi adotado como substituição do AVT(R) em muitas unidades supercríticas em todo o mundo, embora seja inaceitável para unidades com aquecedores de água de alimentação com tubos de liga de cobre, pois a combinação de oxigênio e amônia causará corrosão grave da liga de cobre.

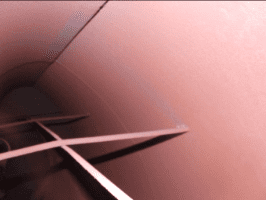

Subsequentemente, o EPRI desenvolveu um programa para substituir o AVT(R) para unidades de tambor por AVT(O), que significa oxidação de tratamento totalmente volátil. Se o sistema de condensado/água de alimentação não contiver ligas de cobre (o que é verdadeiro para praticamente todos os HRSGs modernos), então o AVT(R) não é recomendado. Em resumo, com a química do AVT(O), assim como com a TO, a alimentação do absorvedor de oxigênio é eliminada. Uma pequena concentração residual (5–30 partes por bilhão [ppb] de oxigênio dissolvido) é necessária na entrada do economizador. A amônia ou uma mistura de amônia/amina neutralizante ainda é utilizada para controle do pH. A condensação de alta pureza (condutividade catiônica ≤ 0,2 μS/cm) é um requisito para o AVT(O), mas quando condições adequadas são estabelecidas, a magnetita se sobrepõe e se intercala com a α-hematita de ligação mais estreita. A camada é perceptível por sua cor vermelha distinta.

OT e AVT(O) provaram ser tão bem-sucedidos que organizações de pesquisa como a EPRI e outras recomendam fortemente a eliminação de sequestrantes de oxigênio em todos os geradores de vapor de energia, a menos que o sistema de água de alimentação contenha ligas de cobre.

Alguns equipamentos geradores de vapor, incluindo desaeradores e, mais notavelmente, evaporadores de baixa pressão FFLP HRSG, sofreram de FAC bifásico. O problema surge nesses vasos, especialmente os HRSGs FFLP, porque a amônia que entra no evaporador de baixa pressão pisca com vapor. Isso deixa gotículas circulantes rapidamente com um pH mais baixo na seção superior do tambor, o que induz a corrosão, daí o nome FAC bifásico. Um método que surgiu para neutralizar o FAC bifásico é misturar uma amina alcalinizante com a alimentação de amônia, onde a amina permanece para trás para manter um pH elevado das gotículas de água. Uma mistura 90/10 de amônia e etanolamina é popular. Mesmo essa proporção induzirá um leve aumento na condutividade do vapor e do cátion condensado a partir da decomposição da amina. Este efeito às vezes causou dificuldades com o comissionamento de novas unidades, onde o fabricante da turbina insiste em uma condutividade de cátion ≤0,2 μS/cm.

Produtos de filme-filme

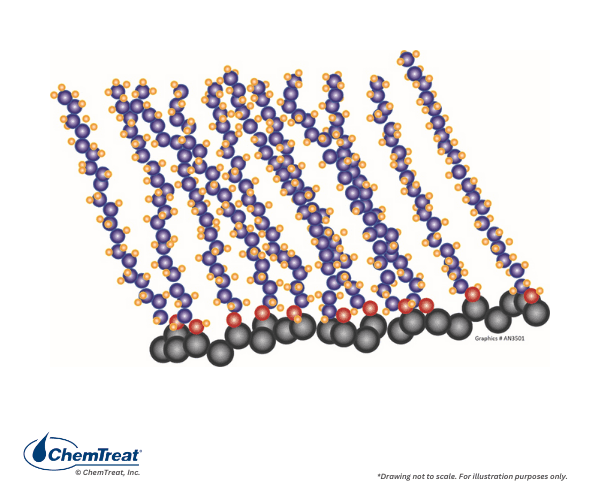

Há muito tempo é reconhecido que alguns compostos podem formar uma barreira protetora em superfícies metálicas e potencialmente minimizar a corrosão. Décadas atrás, tentou-se filmar a química da amina em geradores de vapor, com um composto comum sendo octadecilamina (C18H39N, ODA). O grupo amina se liga à superfície metálica e a "cauda" orgânica hidrofóbica se estende para dentro do fluido para proteger o metal.

No entanto, o baixo controle e a falta de conhecimento detalhado muitas vezes levaram a problemas com as aplicações de ODA, incluindo a formação de “esferoides gelatinosos” ou “bolas de esferoides”, no vernacular comum, que incrustou os geradores de vapor.

Substâncias formadoras de película (FFS) aminas e não aminas mais avançadas foram desenvolvidas. A maioria desses produtos funciona melhor em condições levemente básicas, portanto, a alimentação de amônia ou amina alcalinizante ainda é necessária. No entanto, a alimentação FFS não está vinculada ao controle de pH ou CO2; em vez disso, a concentração do produto é baseada na concentração residual que melhor protege as superfícies metálicas. O monitoramento regular do ferro pode ser muito importante para avaliar e ajustar programas. Alguns produtos na verdade causarão dissolução parcial de óxidos de ferro durante a aplicação inicial, o que às vezes pode ser falsamente presumido como sendo corrosão grave.

AMINES DE FORMAÇÃO DE FILME: TECNOLOGIA INOVADORA DE TRATAMENTO DE CALDEIRAS PARA A INDÚSTRIA DE REFINO

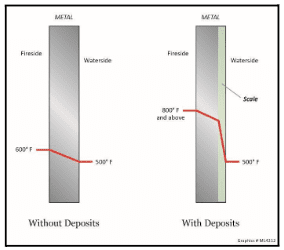

Tratamento interno de água da caldeira

À medida que as caldeiras a vapor se tornaram comuns para aplicações de energia industrial e aquecimento e locomoção ferroviária nos anos 1800, as explosões de caldeiras devido ao superaquecimento eram ocorrências regulares. Evidências indicaram claramente que as caldeiras que operam com água de reposição amolecida tiveram menos falhas e exigiram limpezas menos frequentes. No entanto, também ficou evidente que o tratamento interno da água da caldeira era necessário, especialmente à medida que as pressões e o tamanho da caldeira aumentavam, particularmente na indústria de energia.

Durante essa fase evolutiva de melhorias na água de reposição, ocorreu uma variedade de deposição, dependendo das impurezas presentes. Esses compostos incluíram:

- Carbonato de cálcio (CaCO3)

- Sulfato de cálcio (CaSO4)

- Hidróxido de magnésio [Mg(OH)2]

- Silicato de magnésio (MgSiO3)

- Fosfato de magnésio [Mg3(PO4)2],

- Sílica (quartzo SiO2)

- Óxidos metálicos, mais notavelmente ferro, mas também cobre e, às vezes, alumínio

- Sais de sódio, incluindo cloreto e sulfato

- Compostos carbonáceos

Duas das reações formadoras de escala mais comuns são mostradas abaixo.

Ca2+ + 2HCO 3– → CaCO3↓ + CO2 + H2O | Eq. 4-7

Mg2+ (ou Ca2+) + SiO3-2 → CaSiO3↓ (ou MgSiO3↓) | Eq. 4-8

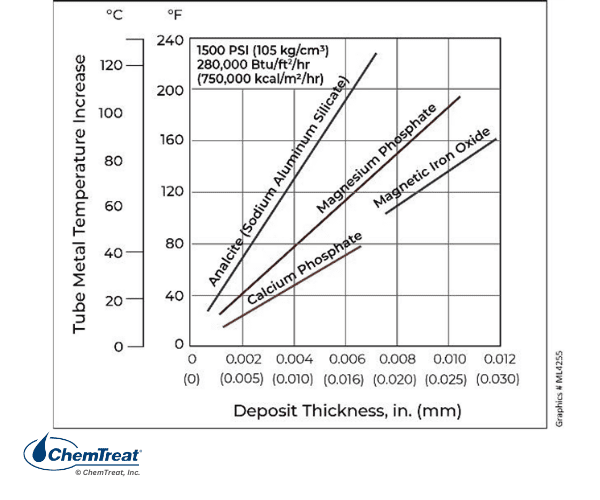

Essas reações continuam a afligir os geradores de vapor nos tempos modernos, especialmente quando ocorrem mau funcionamento dos sistemas de tratamento de água de reposição ou outra contaminação.