Por Brad Buecker, jornalista técnico sênior e Tim Hughes, consultor técnico sênior

Esse artigo foi originalmente publicado na revista PPCHEM® ; PPCHEM® 2020, 22(6), 252–259; https://journal.ppchem.com/

Resumo

Geradores de vapor de alta pressão para produção de energia exigem água de reposição e água de alimentação de alta pureza e produtos químicos para água de caldeira para minimizar a corrosão e a formação de incrustações nas caldeiras, circuitos do superaquecedor/reaquecedor e turbinas. Diversos artigos na revista PPCHEM® ao longo das duas últimas décadas têm descrito esses produtos químicos e sua evolução.

Entretanto, embora muitas indústrias pesadas tenham geradores de vapor de alta pressão para suas necessidades de cogeração, essas plantas e muitas outras instalações menores também têm caldeiras de baixa pressão que produzem o vapor do processo. Os fluxos de calor e pressões menores nesses geradores de vapor de algum modo aliviam as exigências rígidas de tratamento, necessárias para as unidades de alta pressão, mas oferecem mais complexidade na escolha de métodos de tratamento excelentes.

Este artigo apresenta uma visão geral dos métodos modernos para proteger geradores de vapor de baixa pressão pelos fatores que geralmente não afetam suas contrapartes de alta pressão.

Introdução

Geradores de vapor de alta pressão para produção de energia exigem água de reposição e água de alimentação de alta pureza e químicos para a água de caldeira para minimizar a corrosão e a formação de incrustações nas caldeiras, circuitos do superaquecedor/reaquecedor e turbinas. Entretanto, embora muitas indústrias pesadas tenham geradores de vapor de alta pressão para suas necessidades de cogeração, essas plantas e muitas outras instalações menores também têm caldeiras de baixa pressão (caldeiras com menos de 4,14 MPa (600 psig)) que produzem o vapor do processo. Os fluxos de calor e pressões menores nesses geradores de vapor de algum modo aliviam as exigências rígidas de tratamento, necessárias para as unidades de alta pressão, mas oferecem mais complexidade na escolha de métodos de tratamento excelentes. Possíveis problemas como retorno de condensado contaminado e defeitos no sistema de tratamento de água de reposição podem aumentar a complexidade do tratamento da água/vapor da geração de vapor.

Este artigo apresenta uma visão geral dos métodos modernos para proteger geradores de vapor de baixa pressão pelos fatores que geralmente não afetam suas contrapartes de alta pressão.

As complexidades da água de reposição, retorno de condensado e químicos da água de alimentação

Nos sistemas de utilitários, o vapor é condensado e retorna à caldeira depois de executar seu trabalho na turbina. O circuito completo de água/vapor é quase um circuito fechado com aproximadamente 0,5–2% de perda de água e adições de diluente correspondentes. Tecnologias maduras como osmose reversa (RO) e troca de íons estão disponíveis para produzir reposição de alta pureza (≤2 μg∙L–1 de sódio e cloreto, ≤10 μg∙L–1 de sílica e ≤0,1 μS∙cm–1 de condutividade específica). Na ausência de vazamento do tubo do condensador ou, com menos frequência, transtorno do sistema de água de reposição, a água de alimentação se mantém altamente pura em seu trajeto para e através do gerador de vapor e turbina, e para aquela pequena parte usada para a atemperação do vapor.

Agora considere o cenário de geração de vapor em baixa pressão, onde as caldeiras não exigem a reposição desmineralizada. Durante décadas, e até mesmo hoje em dia, o abrandamento com zeólito de sódio tem sido o principal método de tratamento comum para a reposição de caldeiras industriais. Nesse processo, a água de reposição passa por um leito de resina de troca iônica que troca íons de dureza de cálcio e magnésio por sódio. O fluxo abrandado, com as impurezas remanescentes, incluindo alcalinidade do bicarbonato (HCO3–), cloreto (Cl–), sulfato (SO42–), sílica (SiO2) e outros, alimenta a caldeira. Alguns sistemas de reposição de abrandamento incluem um desalcalizadores de fluxo separado, ou talvez um descarbonador de ventilação forçada para remover a maior parte da alcalinidade. Isso pode ser benéfico, como será descrito.

O abrandamento básico oferece vantagens e desvantagens. Comparado com a desmineralização completa, o abrandamento economiza dinheiro para as plantas em equipamento e custos operacionais. Regenerar resinas de abrandamento com salmoura é simples e não exige armazenamento e manuseio de ácidos perigosos e soda cáustica. A principal dificuldade do abrandamento é que os íons não removidos pelo processo podem se tornar problemáticos ao alcançar o gerador de vapor. A alcalinidade é um excelente exemplo. Se não for removida da reposição, a alcalinidade irá pelo menos parcialmente se converter em dióxido de carbono (CO2) na caldeira, sendo transportada com o vapor. Mediante a condensação do vapor, o CO2 pode diminuir o pH, levando a possíveis problemas de corrosão do condensado para tubulação de aço carbono.

A introdução de outras impurezas na água até a caldeira pode levar a maior condutividade, aumentando o potencial geral de corrosão da água, especialmente por causa da “reciclagem” dos íons nas caldeiras de tambor enquanto o vapor é produzido. Embora algum acúmulo dessas impurezas seja tolerável, em muitos casos, a equipe da planta não monitora o acúmulo de depósitos nas caldeiras, especialmente dos produtos de corrosão por óxido de ferro, transportados de outro lugar, por exemplo, dos sistemas de retorno de condensado. As impurezas da água da caldeira podem se concentrar sob esses depósitos em níveis muito mais altos do que na água bruta e induzir a corrosão sob o depósito.

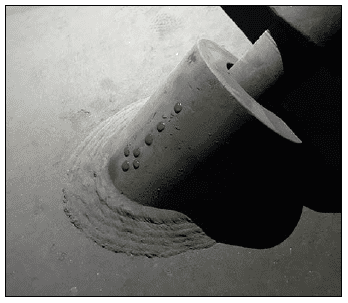

Depósitos pesados também restringem a transferência de calor e, em áreas de alto fluxo de calor, podem causar superaquecimento do tubo e falhas mecânicas, como mostrado na Figura 1, onde os óxidos de ferro do retorno de condensado criaram camadas de depósito espessas, seguidas por uma abertura "boca de peixe" do tubo devido ao superaquecimento [1].

A tecnologia de osmose reversa oferece uma opção confiável para produzir água de reposição com sólidos dissolvidos muito baixos. Em muitas usinas de energia, a osmose reversa serve como a principal etapa de desmineralização com troca iônica por leito misto ou polimento por eletrodeionização contínua (continuous electrodeionization, CEDI) como estágio final, mas a osmose reversa como um processo independente pode ser satisfatória em muitas caldeiras de baixa pressão. O processo remove a maior parte das impurezas (frequentemente 99% ou mais), incluindo sílica, o que pode permitir ciclos mais altos de concentração de água da caldeira, economizando custos por meio da redução da reposição e da purga.

O pré-tratamento suficiente para remover sólidos suspensos à frente das membranas de osmose reversa e um programa de tratamento químico bem projetado para minimizar a formação de incrustação são importantes para uma operação bem-sucedida da unidade de osmose reversa. Uma análise cuidadosa da água de alimentação da osmose reversa é essencial para a escolha de equipamentos de pré-tratamento e produtos químicos corretos. Além disso, a osmose reversa gera um fluxo de água residual quase estável, que precisa ser descartado. Para plantas com torres de resfriamento, a bacia da torre pode servir como um bom repositório. Do contrário, métodos de descarte alternativos podem ser necessários.

Existem muitos exemplos de problemas no sistema de reposição em que o pessoal da fábrica operou os sistemas em modo de falha ou, às vezes, ignorou os sistemas com defeito e alimentou a caldeira com água bruta. Uma mentalidade de que “água é água” parece prevalecer nesses casos. Tais suposições podem levar a consequências desastrosas e, sabe-se que tubos de caldeira falham em questão de dias ou, algumas vezes, horas depois de tais decisões.

Problemas com a água de alimentação e retorno de condensado

Além de qualquer método usado para a produção de água de reposição, impurezas significativas podem entrar no gerador de vapor através do retorno de condensado dos processos da planta. Esse percentual de retorno de condensado pode variar de pouco a muito grande, dependendo do projeto e da operação da planta. Em um exemplo clássico de condensado contaminado observado há anos por um dos autores, a substituição do pacote de superaquecedores de quatro caldeiras a vapor em uma fábrica de produtos químicos orgânicos foi necessária a cada 1,5–2 anos devido a falhas internas de deposição e superaquecimento. A causa raiz era a entrada excessiva de orgânicos até o retorno de condensado, que induzia à formação de espuma nos tambores da caldeira e o transporte de sólidos até os superaquecedores. Não havia qualquer sistema em operação para polir o condensado ou para expulsá-lo durante as excursões de impureza.

Dependendo dos processos químicos na planta e da capacidade das impurezas de entrarem no condensado, diversos contaminantes podem entrar na caldeira. Deve haver um programa em vigor para detectar vazamento de produtos químicos dos reatores dos trocadores de calor ou de outros tanques e fazer os reparos necessários. É comum testar o pH, a dureza e a condutividade específica do retorno de condensado. E, em casos específicos, pode ser prudente verificar a presença de orgânicos no retorno de condensado. Com tal monitoramento, o condensado pode ser desviado para drenagem se a medição exceder um limite predeterminado, como 50 μS∙cm–1 de condutividade contínua em linha. Os pontos de ajuste para despejo ou reciclagem do condensado de retorno devem ser definidos para todos os parâmetros específicos do local que possam impactar a qualidade da água de alimentação da caldeira. O despejo do condensado pode ser caro, considerando-se os custos para a produção da água de reposição e o aquecimento da água para produzir vapor; entretanto, a equipe da planta poderá depender muito do programa de tratamento de água de caldeira para aliviar os problemas. A contaminação excessiva pode sobrecarregar qualquer programa de tratamento.

Assim como ocorre com os geradores de vapor de alta pressão, estabelecer e manter uma faixa de pH moderadamente básica (em geral, pH 9–10) é um problema importante para sistemas de retorno de água de alimentação e condensado em unidades de baixa pressão para evitar a corrosão geral do aço carbono. No setor de energia, o condicionador de pH comum é a amônia, que eleva o pH da água de alimentação por meio da seguinte reação:

Essa é uma reação reversível, de modo que o aumento de alcalinidade é limitado, o que geralmente minimiza a corrosão excessiva de aço em caso de problemas na dosagem de produtos químicos. (Concentrações altas de amônia, especialmente na presença de oxigênio, podem ser muito prejudiciais às ligas de cobre). As condições são frequentemente diferentes nas caldeiras de baixa pressão. Se a água de reposição for abrandada somente com sódio, pode haver alcalinidade suficiente para manter um pH básico. Algumas vezes, um pouco de alimentação de soda cáustica pode ser empregada para elevar o pH da água de alimentação, embora deva-se tomar cuidado ao usar um produto químico tão forte.

Todavia, um curinga para os sistemas industriais é o retorno de condensado, no qual o pH pode ser consideravelmente reduzido pela transferência de dióxido de carbono. Do mesmo modo, a injeção de amina neutralizante no retorno de condensado é frequentemente empregada para minimizar a corrosão nas redes de tubulações de aço carbono.

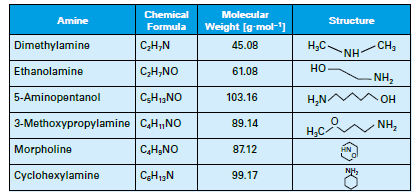

Um ponto de injeção comum é a seção de armazenamento do desaerador ou diretamente no cabeçote de vapor, o que for melhor. O produto químico ou uma mistura química não apenas protegem o condensado, como também o transporta pelo sistema. A Tabela 1 detalha diversas aminas neutralizantes mais comuns.

Tabela 1: Lista das aminas neutralizantes comuns.

Todas as aminas têm peso molecular maior do que amônia e assim, não evaporarão prontamente, embora cada uma tenha a sua própria taxa de distribuição (a quantidade restante na água versus aquela que sai com o vapor) cujas propriedades são uma função da temperatura e pressão. Os produtos também têm diferentes basicidades, fornecendo flexibilidade na escolha do programa de tratamento. A avaliação cuidadosa da operação e das condições de design do sistema de retorno de condensado operando é necessária para selecionar a amina ou mistura de aminas mais adequada.

Alguns compostos não são permitidos se o vapor puder entrar em contato direto com alimentos ou outros produtos consumíveis.

Como discutido na edição anterior da revista PPCHEM®, o monitoramento das concentrações totais de ferro no condensado é altamente recomendado para avaliar a eficácia dos produtos químicos na água de alimentação [2]. Retornaremos a essa ideia mais adiante neste artigo.

Controle do oxigênio dissolvido

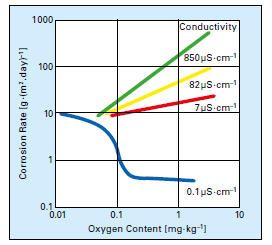

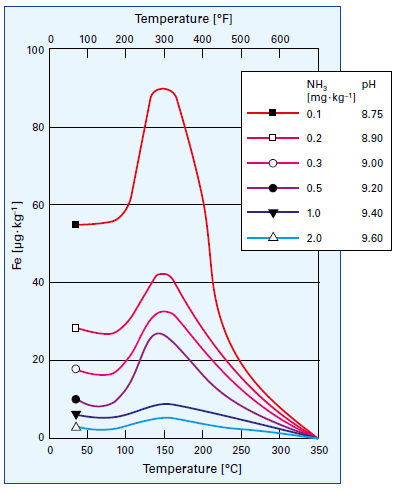

Na metade do último século, o consenso sobre oxigênio dissolvido (DO) na água de alimentação das caldeiras era uniforme: o oxigênio deve ser eliminado por ser altamente corrosivo. Mas, no final da década de 60 e 70, pesquisadores europeus e russos descobriram que o oxigênio dissolvido (em concentrações de até 300 μg·L–1) e introduzido em água de alta pureza durante a operação normal induzia à formação de uma camada escassa de óxido α-hematita na tubulação de aço carbono. As concentrações de ferro particulado e dissolvido na água de alimentação correspondentes poderiam ser reduzidas a valores muito baixos como 1 μg·L–1 ou até menores. O programa se tornou conhecido como tratamento oxigenado (oxygenated treatment, OT) e foi amplamente aplicado em unidades supercríticas de circuito aberto na Europa e, finalmente, nos Estados Unidos e em outros lugares. O problema do tratamento oxigenado é que ele exige água de alimentação com pureza excepcionalmente alta (≤0,15 μg·L–1 condutividade de cátion); do contrário, poderá ocorrer corrosão por oxigênio. A Figura 2 ilustra esse conceito.

Figura 2: Taxas de corrosão por oxigênio como uma função do conteúdo de sólidos dissolvidos. [3]

As unidades de tambor continuaram a operar com produtos químicos da água de alimentação corretos para a remoção do oxigênio dissolvido por meio do tratamento com desaeração mecânica e agente redutor (também conhecido como sequestrante de oxigênio) até que falhas por corrosão acelerada pelo fluxo (flow-accelerated corrosion, FAC) começaram a surgir nos anos 80. Muitas dessas falhas causaram lesões e fatalidades nas usinas de energia ao longo das últimas três décadas. Os produtos químicos da FAC foram bem documentados na revista PPCHEM® [4] e em outras publicações, mas um ponto importante é que levou ao desenvolvimento de um similar para OT para unidades de tambor chamado tratamento totalmente volátil, sob condições de oxidação (AVT(O)), que também depende de uma pequena concentração de oxigênio dissolvido em água de alimentação. O AVT(O) também exige água de alimentação de alta pureza (≤0,2 μg·L–1 de condutividade de cátion) para desenvolver a camada de óxido correta no aço carbono enquanto minimiza a corrosão por oxigênio.

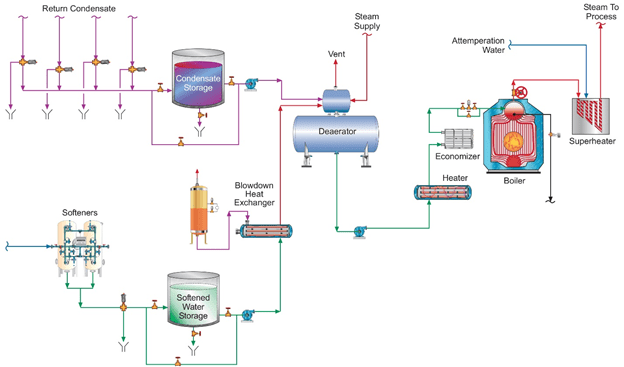

O resultado dessa breve discussão sobre OT e AVT(O) é que as caldeiras industriais são geralmente alimentadas com reposição sem alta pureza, e frequentemente recuperam condensado que contém algumas impurezas, então nem AVT(O) nem o OT podem ser usados devido ao potencial grave de corrosão por oxigênio dos componentes de aço carbono. A maioria dos sistemas de água de alimentação industrial é equipado com desaeradores mecânicos que, quando operados corretamente, devem reduzir a concentração de DO para 7–10 μg·L–1. Um layout comum para geração de vapor industrial de baixa pressão é exibido na Figura 3.

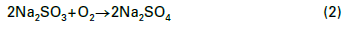

Um agente químico de redução também costuma ser empregado para reduzir ainda mais os níveis de DO. Para os geradores de vapor com pressão de até 4,14 MPa (600 psi), o sulfito de sódio não catalisado ou catalisado (Na2SO3) é um agente de redução popular. Esse sequestrante de oxigênio não volátil acrescenta alguns sólidos inorgânicos dissolvidos à água de alimentação.

Um ponto de injeção comum é o tanque de armazenamento do desaerador.

Mas, como já foi observado muitas vezes no setor energético, a remoção completa de DO leva a condições que promovem FAC. Isso leva a uma pergunta importante: a FAC pode ocorrer nos sistemas de água de alimentação industrial se a concentração de DO for reduzida a valores muito baixos? A resposta é sim, e a referência [5] descreve casos leves de CAF em uma unidade de cogeração nos Estados Unidos. Para resumir, testes recentes não destrutivos revelaram alguma perda na parede dos cotovelos no lado de sucção e de descarga de diversas bombas de água de alimentação de caldeiras, bem como no bocal e no cordão de solda. Nenhuma exigiu reparo imediato, mas eles alertaram a equipe da planta para programar testes adicionais visando garantir que outros locais não estejam seriamente danificados. Sem dúvida, um fator atenuante na natureza leve desses pontos que sofrem de FAC é que o pessoal da fábrica se esforçou para manter o pH da água de alimentação dentro de uma faixa de média a superior a 9, de acordo com os dados apresentados pela Sturla [6] há quase cinco décadas (Figura 4).

Figura 4: Influência da temperatura e pH na dissolução do ferro do aço carbono [5]. O aspecto da temperatura é o motivo pelo qual a FAC é geralmente mais acentuada em sistemas de água de alimentação e economizadores de muitos geradores de vapor convencionais e evaporadores LP dos geradores de vapor com recuperação de calor (heat recovery steam generators, HRSGs) multipressão.

Um ponto importante a ser observado é que essa faixa de pH elevada seria muito alta na maioria dos sistemas que contêm ligas de cobre e precisaria ser reduzida para o mínimo de 9s para um controle de corrosão de cobre e ferro combinado. É em tais situações que as técnicas de análise como a coleta de amostra dos produtos de corrosão podem ser muito valiosas, onde a concentração de solução dos dois metais pode ser avaliada. Para os sistemas totalmente ferrosos, técnicas de monitoramento de ferro simples são possíveis e a referência [1] descreve várias dessas técnicas. A Associação Internacional para as Propriedades da Água e do Vapor (IAPWS) gerou um Documento de Orientação Técnica (TGD) [7], que discute a variedade de métodos analíticos que podem ser usados para esses testes. Na instalação destacada na referência [5], o pessoal faz verificações pontuais das concentrações de ferro condensado e água de alimentação através do método de teste Millipore bem conhecido, no qual um volume conhecido da amostra é passado através de um papel de filtro branco de poros muito pequenos (0,45 μm), cuja cor é comparada às amostras padrão após a secagem. O procedimento Millipore foi, em grande parte, pioneiro e promovido há anos pela fabricante de caldeiras Babcock & Wilcox para cálculos rápidos das concentrações de ferro na água de alimentação durante as partidas da unidade [8]. Nas caldeiras de serviço, praticamente todas as partículas serão de óxido de ferro, mas em geradores de vapor industriais com redes de retorno de condensado e de vapor complexas, outras impurezas que mascaram os resultados podem existir.

Em muitos sistemas de retorno de condensado/geração de vapor industriais, é desejável ter um controle de pH adequado em toda a rede, mas um único composto pode não ser suficiente para alcançar esse controle. Os colegas dos autores desenvolveram produtos com misturas de aminas que podem fornecer cobertura ampla. Uma análise minuciosa do projeto do sistema, da metalurgia, da química atual e das temperaturas operacionais do sistema é um pré-requisito para a escolha do programa adequado.

Produtos químicos formadores de película para proteção contra corrosão

Aminas formadoras de película (Film-forming amines, FFA) foram introduzidas pela indústria de tratamento de água há décadas e, nos últimos anos viram o ressurgimento das substâncias formadoras de película (especialmente a octadecilamina ou C18H39N) para a proteção contra corrosão. O grupo amina em cada molécula se prende ao substrato de metal e o composto orgânico de cadeia longa da molécula se estende para a água e age como uma barreira. Entretanto, o controle insatisfatório e a falta de conhecimento detalhado dos produtos químicos em geral frequentemente levavam a problemas, incluindo a formação de esferoides gelatinosos ou “bolas de gosma” que entupiam os geradores de vapor. [9]. Os avanços nas técnicas de síntese dos produtos químicos e os instrumentos de análise levaram ao desenvolvimento de novas substâncias formadoras de películas, tanto aminas quanto outros compostos, que são muito mais eficientes para proteger as superfícies metálicas. Isso inclui os produtos FFA da série TITAN360™ da ChemTreat. A Figura 5 mostra uma superfície de metal protegida (durante condições off-line). Observe como a água forma gotículas em vez de umedecer a superfície.

Figura 5: Superfície metálica protegida com FFA.

Quando corretamente aplicados, os formadores de película podem proteger as superfícies metálicas durante a operação normal e os períodos de inatividade da unidade. Entretanto, deve ser observado que a implementação de programas FFA exige supervisão e controle adequados do sistema. Fornecedores mais inexperientes são conhecidos por sugerir que basta injetar tais produtos químicos na unidade para que os problemas de corrosão desapareçam. Em vez disso, o resultado foi problemas graves. Uma análise cuidadosa da operação do sistema e química passada/presente é necessária antecipadamente, com monitoramento e controle cuidadosos necessários após a introdução da química FFA, conforme explicitamente descrito e recomendado na seção 8 do IAPWS TGD11-19 [9].

Tratamento de água

de caldeira

Na década de 30, conforme as unidades de geração de energia cresciam em número e tamanho, o fosfato trissódico (Na3PO4, também conhecido como TSP) se tornou um produto químico popular de condicionamento de pH da água de caldeira para caldeiras de tambor. Naquela época, o tratamento com fosfato servia para duas funções principais. A primeira era estabelecer condições moderadamente alcalinas na caldeira para minimizar a corrosão geral dos tubos, tambores e cabeçotes de caldeiras de aço carbono.

Essa função ainda é muito importante hoje em dia.

A segunda função do fosfato era (e, em muitos casos ainda é) importante para caldeiras industriais no controle de incrustação, onde ocorre a entrada de dureza. A Eq. (4) abaixo descreve a mais comum dessas reações formadoras de incrustação, que provavelmente tem sido observada desde que os humanos começaram a aquecer a água para uso pessoal e depois industrial.

O depósito de carbonato de cálcio (CaCO3), frequentemente acompanhado por outros minerais, ainda acomete muitos geradores de vapor industriais quando os sistemas de reposição apresentam defeito, mas permanecem em operação ou são ignorados.

O fosfato e a alcalinidade produzidos por sua reação com água reagem com os íons de dureza para formar lodos macios em oposição à incrustação dura. Entretanto, nos primeiros anos de operação da usina de energia, algumas caldeiras eram acometidas por corrosão cáustica sob depósito, gerada por concentrações altas de TSP necessárias para controle de incrustação. Isso levou ao desenvolvimento de programas de tratamento de fosfato coordenados e congruentes, que usavam misturas de fosfato trissódico, dissódico e, algumas vezes, até uma pequena quantidade de fosfato monossódico. Pesquisas subsequentes têm mostrado que esses produtos químicos podem gerar depósitos de fosfato ácidos em geradores de vapor de alta pressão. Programas de tratamento de caldeira de utilidade pública retornaram ao TSP (ou, em alguns casos, ao tratamento com soda cáustica), embora com dosagens baixas de talvez não mais do que 2 mg·L–1. Isso é possível porque sistemas de tratamento de reposição modernos são muito confiáveis, tanto que essa dureza no vazamento é muito rara. Assim, tratamento com fosfato é usado somente para controlar o pH.

Para as caldeiras industriais, o tratamento com fosfato permanece uma escolha forte, especialmente porque o potencial de entrada de dureza em muitas unidades industriais é muito maior. Os fluxos de calor menores nesses geradores de vapor permitem dosagens de fosfato mais altas do que em unidades de concessionárias de serviços públicos. Algumas vezes, pode ser possível empregar misturas de fosfato em vez de que TSP sozinho para mais flexibilidade no controle de pH. Condicionadores de lodo compostos por polímeros solúveis em água que ajudam a manter sólidos em suspensão por uma combinação de dispersão, modificação de cristais e sequestro são frequentemente recomendados juntamente com o tratamento com fosfato. Particulados de ferro gerados pela corrosão do sistema de retorno de condensado podem ser problemáticos, mas condicionadores de lodo ajudam a manter as partículas em suspensão para a purga subsequente. Esses polímeros podem, às vezes, funcionar como um tratamento independente, particularmente se a entrada de dureza não for uma preocupação.

Antigamente, quelantes eram algumas vezes empregados nas unidades industriais com tambor. Esses produtos químicos se ligam diretamente aos metais para mantê-los suspensos. O ácido etilenodiamino tetra-acético (EDTA) é o quelante mais conhecido e tem sido utilizado em muitas aplicações industriais internas e externas. Porém, o uso indevido de quelantes pode causar corrosão localizada dos componentes da caldeira. Programas com quelantes são muito raros agora e só devem ser usados com água de alimentação bem desaerada, controle de pré-tratamento excelente e baixas concentrações de ferro na água de alimentação.

O resultado é que diversas possibilidades, nomeadamente fosfato/polímeros, polímeros sozinhos e, raramente, agentes quelantes, existem para o tratamento de água de caldeira, mas a escolha correta depende de diversos fatores que incluem o design e a pressão da caldeira, a sofisticação e a confiabilidade do tratamento de água de reposição e a possibilidade de entrada de impurezas e transporte do óxido de ferro do retorno de condensado. Esses fatores precisam ser avaliados cuidadosamente em cada caso. Uma abordagem de "tamanho único" para a escolha do tratamento pode levar a problemas.

Conclusão

As pressões e fluxos de calor mais baixos nos geradores de vapor industriais os tornam menos suscetíveis a mecanismos de corrosão por alta temperatura do que as unidades de concessionárias de serviços públicos. Entretanto, tratamento químico dessas unidades de pressão mais baixa pode ser mais complicado por diversos fatores, incluindo:

- A possibilidade de entrada de impurezas a partir de sistemas complexos de alimentação de vapor e de retorno de condensado.

- A atenção inadequada ao desempenho do sistema de tratamento de água de reposição, que permite que impurezas indesejáveis como dureza entrem nas caldeiras.

- A corrosão do sistema de retorno de condensado que não somente danifica a tubulação e os equipamentos do sistema, como também envia produtos da corrosão do óxido de ferro para a caldeira. Essas partículas tendem a se depositar em locais de calor elevado, e subsequentemente reduzem a transferência de calor, estabelecem locais para a corrosão sob o depósito e falhas por superaquecimento devido ao resfriamento insuficiente da parede do tubo.

É necessário um planejamento cuidadoso para estabelecer os programas de tratamento para o sistema completo de geração de vapor e redes de retorno de condensado. Uma variedade de métodos estão disponíveis para otimizar a química. Um monitoramento abrangente é necessário para garantir que os programas de tratamento estejam operando conforme pretendido.

Reconhecimentos

Os autores gostariam de agradecer imensamente Frank Udo Leidich, do Conselho Consultivo Internacional da revista PPCHEM®, pela revisão deste artigo e por fornecer informações valiosas.

Referências

[1] Bursik, A., “Boiler Tube Failures in Industrial Drum-Type Steam Generators – Part 1: Feedwater Treatment and Under-Deposit Corrosion Failures”, PowerPlant Chemistry 2001, 3(8), 459.

[2] Buecker, B., Kuruc, K., “Sampling Points and Parameters for Low-Pressure Industrial Steam Generators”, PPCHEM 2020, 22(4), 142.

[3] Feed Water, Boiler Water and Steam Quality for Power Plants / Industrial Plants, 2011. VGB PowerTech Service GmbH, Essen, Alemanha,

VGB-S-010-T-00;2011-12.EN.

[4] Dooley, B., Tilley, R., “Tube Failures in Conventional Fossil Plants and in HRSGs”, PowerPlant Chemistry 2001 3(12), 703.

[5] Buecker, B., Murphy, F. P., Breakdown: Is Flow-Accelerated a Concern in Co-Generation Steam Generators? Disponível em https://www.power-eng.com.

[6] Sturla, P., “Oxidation and Deposition Phenomena in Forced Circulating Boilers and Feedwater Treatment”, presented at the Fifth National Feedwater Conference, 1973 (Prague, Czechoslovak Socialist Republic).

[7] Technical Guidance Document: Corrosion Product Sampling and Analysis for Fossil and Combined Cycle Plants, 2014. International Association for the Properties of Water and Steam, IAPWS TGD6-13(2014). Disponível em http://www.iapws.org.

[8] Membrane Filter Comparison Charts – Procedures and Test Methods, 1964. The Babcock and Wilcox Company, Barberton, OH, USA.

[9] Technical Guidance Document: Application of Film Forming Substances in Industrial Steam Generators, 2019. International Association for the Properties of Water and Steam, IAPWSTGD11-19. Disponível em http://www.iapws.org.

Os autores

Brad Buecker (bacharel em Química pela Universidade Estadual de Iowa, Ames, IA, EUA) é assessor de impressa técnico da ChemTreat. Ele possui muitos anos de experiência

em ou em conexão com o setor energético, muitos dos quais em cargos nas áreas de química de geração de vapor, tratamento de água, controle da qualidade do ar e engenharia de resultados

com a City Water, Light & Power (Springfield, IL, EUA), e Kansas City Power & Light Company (agora Evergy), na estação de geração de La Cygne, KS, EUA. Mais recentemente, foi especialista técnico do Kiewit Engineering Group Inc. É membro da American Chemical Society, do American Institute of Chemical Engineers, da American Society of Mechanical Engineers, da Association of Iron and Steel Technology, da National Association of Corrosion Engineers, do comitê de planejamento do Electric Utility Chemistry Workshop, do International Water Conference Advisory Council e do comitê de planejamento da Power-Gen International. Buecker é autor de muitos artigos e de três livros sobre temas de usina de energia.

Tim Hughes (bacharel em Engenharia de Petróleo e Gás natural, Universidade Estadual da Pennsylvania, Faculdade Estadual, PA, EUA) é consultor sênior da equipe técnica da ChemTreat. Ele tem 29 anos de experiência em tratamento de água industrial e 8 anos de experiência em petróleo e gás. Anteriormente, ocupou cargos na Betz Laboratories, Universal Well Services e National Fuel Gas Supply Corp.

Solicitar consultoria