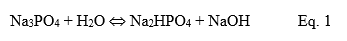

No início do século 20, quando as unidades industriais e de geração de energia à base de vapor cresciam em número e tamanho, o fosfato trissódico (Na3PO4, também conhecido com TSP) se tornou um produto químico popular de condicionamento de água de caldeira para unidades de tambor. No setor de utilidades, os programas de tratamento com fosfato passaram por uma grande evolução, com o TSP sendo usado apenas em baixas doses nas unidades modernas. Para caldeiras industriais, os métodos de tratamento com fosfato, e produtos químicos complementares, continua sendo uma boa opção.

Um das funções principais do fosfato é gerar condições moderadamente alcalinas na caldeira para minimizar a corrosão geral de tubos, tambores e cabeçotes de caldeiras de aço carbono.

Embora o TSP seja a única espécie de fosfato recomendada para as caldeiras de utilidades (para minimizar o potencial de corrosão por fosfato ácido), em unidades industriais, o TSP pode ser misturado com quantidades menores de fosfato trissódico, (Na2HPO4) e talvez, embora não frequentemente, até com um pouco de fosfato monossódico (NaH2PO4) para controlar o excesso de formação de hidróxido de sódio (NaOH), conhecido como soda cáustica. A soda cáustica pode se concentrar embaixo dos depósitos dos tubos porosos da caldeira e induzir a corrosão direta do metal da caldeira.

Uma outra função do fosfato, particularmente importante para unidades nas quais os íons de dureza possam penetrar periodicamente, é o controle da formação de incrustação. O fosfato e a alcalinidade produzida por sua reação com a água podem reagir com íons de dureza e silicatos para formar lodos moles que podem ser removidos pela purga da caldeira.

E é aqui que as coisas se tornam interessantes para as caldeiras industriais. Embora as unidades de utilidades precisem de reposição de alta pureza, a reposição e o retorno de condensado das caldeiras industriais podem conter concentrações significativas de impureza. Dessa forma, além do tratamento com fosfato, também é normalmente recomendável usar condicionadores de lodo. Os condicionadores de lodo consistem em polímeros solúveis em água que ajudam a manter os sólidos em suspensão por meio de uma combinação de modificação e sequestro de cristais. Esses polímeros podem, às vezes, funcionar como um tratamento independente, particularmente se a entrada de dureza não for uma preocupação.

Outra técnica que, algumas vezes, foi aplicada com sucesso em unidades de tambor industriais são os quelantes, produtos químicos se ligam diretamente aos metais para mantê-los em suspensão. O ácido etilenodiamino tetra-acético (EDTA) é o quelante mais conhecido e é usado em muitas aplicações, mas o uso inadequado de quelantes pode causar corrosão localizada dos componentes da caldeira.

A conclusão é que existem várias possibilidades: fosfato/polímeros, apenas polímeros e agentes quelantes, para o tratamento de água de caldeira. A escolha do tratamento adequado depende de vários fatores, que incluem o projeto e a pressão da caldeira, a sofisticação e a confiabilidade do tratamento de água de reposição e o potencial de entrada de impurezas provenientes do retorno de condensado. Em algumas aplicações, e mais sabidamente nas indústrias de alimentos e bebidas, os regulamentos do FDA limitam ou restringem o uso de alguns produtos químicos de tratamento de água de alimentação e de água de caldeira. Isso pode tornar a escolha de um programa mais complexa.

Também estão surgindo métodos de tratamento à base de produtos formadores de filme (film-forming products, FFPs), que criam uma camada protetora nas superfícies metálicas dos geradores de vapor. Esses produtos químicos poderiam vir a ser um divisor de águas em algumas aplicações.

Várias escolhas são possíveis para o tratamento interno de caldeiras industriais, e essas escolhas são influenciadas por vários fatores.

Clique aqui para ler a parte 1 dessa série do blog.

Clique aqui para ler a parte 2.

Clique aqui para ler a parte 3.

Entre em contato com a ChemTreat para obter assistência no desenvolvimento de um programa de tratamento personalizado para sua aplicação. Como todas as outras tecnologias, uma investigação prévia é necessária para determinar a viabilidade de utilização dos métodos. Sempre consulte os manuais e guias de seus equipamentos.