As partes 1, 2 e 3 desta série trataram do monitoramento do sistema da água de reposição e do condensado/água de alimentação para geradores de vapor de alta pressão e, especialmente, aqueles para o setor energético. Entretanto, existem muitas milhares de caldeiras de baixa pressão em plantas industriais ao redor do globo e elas também exigem monitoramento e controle precisos dos produtos químicos. Nesta publicação, vamos nos concentrar no monitoramento de produtos químicos no vapor e água em caldeiras de baixa pressão, com foco específico no retorno de condensado.

Um fator complicador em muitas instalações industriais é a rede frequentemente grande e complexa de alimentação de vapor/retorno de condensado. Dependendo dos produtos fabricados em uma unidade, qualquer número de impurezas pode possivelmente entrar no retorno do condensado, sendo transportadas para as caldeiras.

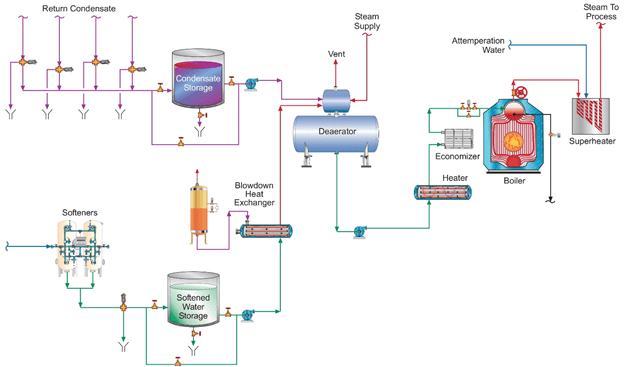

Esquema geral de um fluxograma de geração de vapor industrial comum. Observe as múltiplas linhas de retorno de condensado para o sistema.

Ao alcançar a caldeira, os contaminantes podem provocar poluição interna e incrustação dos tubos da caldeira, ou podem influenciar os produtos químicos da água da caldeira e induzir o transporte de impurezas ao vapor. Um exemplo drásticos ocorrido há muitos anos em uma planta química veio do transporte de produtos orgânicos para quatro caldeiras modulares, que causou a formação de espuma severa e o transporte em cada tambor. A poluição dos tubos do superaquecedor e o subsequente superaquecimento do tubo exigiam a substituição do superaquecedor a cada 1,5 a 2anos.

Em relação ao monitoramento dos produtos químicos do retorno de condensado, um parâmetro padrão, similar a todos os demais fluxos de líquido, é o pH. Em geral, a faixa de pH ideal para esses sistemas é 9 a 10, com alguma variação, dependendo das diversas metalurgias. Se ligas de cobre estiverem presentes, o pH na extremidade inferior da faixa geralmente é mais adequado. A medição de pH em água de alta pureza pode ser problemática e sujeita a erros, mas na faixa ligeiramente básica de 9 a 10, valores precisos podem ser calculados a partir da condutividade específica e condutividade catiônica (também conhecida como medições de condutividade após troca catiônica [CACE]). Um resumo dessa técnica é descrito em um artigo de janeiro 2021 na Power Engineering.

Instrumentos adicionais de retorno de condensado podem ser selecionados com base nas impurezas primárias que podem surgir. Para a planta química mencionada acima, a análise de carbono orgânico total (total organic carbon, TOC) teria sido uma escolha lógica. O TOC também é uma forte consideração nas refinarias, plantas petroquímicas, de gás natural, de liquefação e assim por diante.

Em instalações que fabricam produtos químicos inorgânicos, diversas análises têm possível valor, incluindo sódio e supracitado CACE, que são, na realidade, uma medição substituta para cloro e sulfato na água e no vapor de alta pureza. O monitoramento da dureza na linha pode se adequar a algumas aplicações e minimizar o transporte de cálcio e magnésio até as caldeiras, que podem então se precipitar como depósitos duros. Consultando a Parte 1 desta série, o monitoramento da dureza do efluente de amaciador de sódio pode alertar operadores quanto a transtornos no sistema de reposição antes que problemas graves ocorram.

Análises de ferro (e, se necessário, do cobre) são úteis para avaliar a proteção contra corrosão ou a falta dela, em sistemas de retorno de condensado. Um problema que acomete muitos geradores de vapor é o transporte de produtos da corrosão do óxido de ferro até as caldeiras, onde os materiais se precipitam, geralmente no lado quente dos tubos da caldeira. Esses depósitos agem como locais para corrosão sob depósito (under-deposit corrosion, UDC), onde ácido ou soda cáustica se concentrarão na superfície do tubo e atacarão diretamente o metal do tubo. O UDC pode ser mais grave em caldeiras de alta pressão com fluxos de calor altos, mas caldeiras de baixa pressão são frequentemente operadas por anos a fio sem qualquer limpeza química, de modo que tais depósitos se tornam muito espessos e incluem UDC.

Entre em contato com a ChemTreat hoje mesmo para solicitar uma consulta dos seus sistemas de geração de vapor. Nossa equipe experiente pode ajudar você a projetar um programa de monitoramento e tratamento adequado às necessidades únicas da sua unidade.

Assim como todas as outras tecnologias, é necessário fazer uma investigação prévia para determinar a viabilidade da utilização dos métodos. Consulte sempre seus manuais e guias de equipamentos e busque orientação junto à ChemTreat para lidar com as necessidades específicas do seu sistema.