De Brad Buecker, ChemTreat, Inc. e Ken Kuruc, Hach

Esse artigo foi originalmente publicado na revista PPCHEM®, PPCHEM® 2020, 22(4), 142–150; https://journal.ppchem.com/

Resumo

Embora milhares de geradores de vapor de baixa pressão existam em plantas industriais em todo o mundo, a química dessas unidades não recebe a mesma atenção que a das unidades de alta pressão. As condições nesses geradores de vapor normalmente não são tão difíceis quanto em unidades de utilidades, embora o controle químico de água/vapor ainda seja muito importante para os sistemas de vapor/condensado das plantas. Esse artigo trata de muitos dos pontos e parâmetros mais importantes para geradores de vapor industriais, e ilustra os benefícios do controle adequado da química para manter a confiabilidade e disponibilidade do equipamento.

Introdução aos pontos de amostragem e parâmetros para geradores de vapor industriais de baixa pressão

Há mais de duas décadas, a revista PPCHEM® oferece artigos informativos dos melhores especialistas em química de geração de vapor de alta pressão. Os conhecimentos fornecidos são muito benéficos para muitos químicos e equipes técnicas de usinas de energia. No entanto, os colaboradores desse artigo reconhecem que milhares de geradores de vapor de baixa pressão existem em plantas industriais em todo o mundo. Embora as condições nesses geradores de vapor não sejam normalmente tão difíceis quanto em unidades de utilidades, o controle químico de água/vapor ainda é muito importante. Ainda assim, os autores observaram, com frequência, que alguns proprietários, operadores e equipes técnicas de plantas industriais se concentram na engenharia e na química de processo em detrimento dos sistemas de condensado/vapor da planta. Esse artigo descreve muitos dos pontos e parâmetros mais importantes para geradores de vapor industriais, e ilustra os benefícios do controle adequado da química para manter a confiabilidade e disponibilidade do equipamento.

Circuitos industriais de geração de vapor

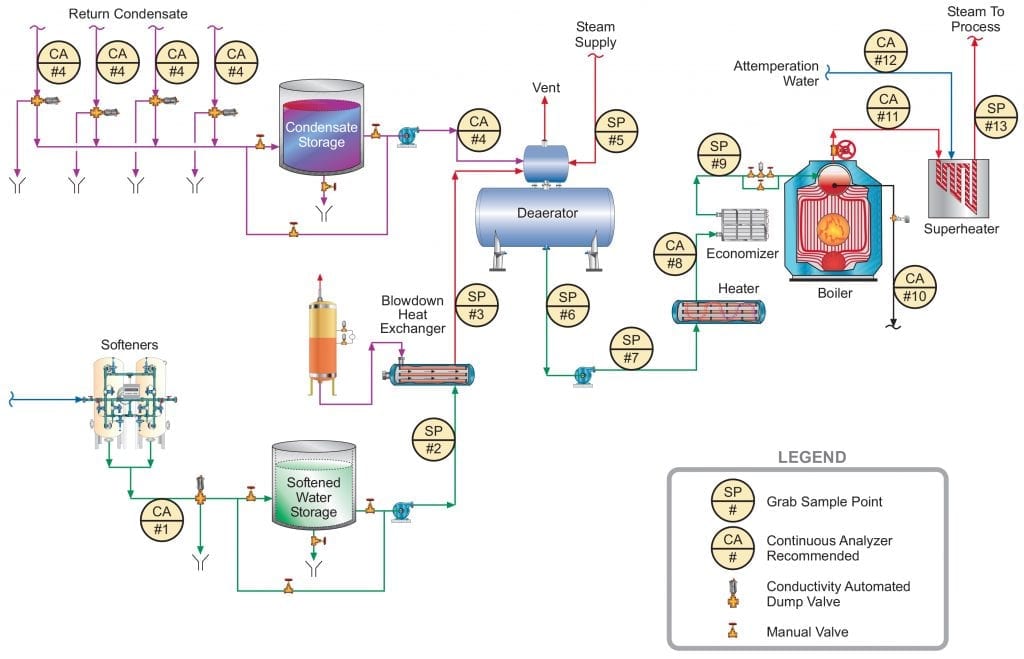

A figura 1 ilustra um esquema geral de um sistema industrial comum de retorno de condensado/geração de vapor. Obviamente, podem existir inúmeras alternativas ou nuances para essa estrutura, dependendo da natureza dos produtos gerados e das condições requeridas do vapor. No entanto, o esquema oferece uma boa base para essa discussão. Nesse artigo, os autores consideram mais predominantemente os geradores de vapor com menos de 4,14 MPa (600 psig) de pressão.

O texto a seguir avança pelos pontos de amostra numerados, com alguns comentários sobre a evolução do tratamento químico que oferece melhoria em comparação com as tecnologias antigas. Um ponto importante a se observar no diagrama e que está em discussão abaixo é que a amostragem contínua é recomendada em vários locais. O monitoramento contínuo da química de vapor/água é importante para unidades de geração de energia de alta pressão/temperatura, mas mesmo nesses sistemas de pressão mais baixa, alguns transtornos podem causar sérios danos rapidamente, os quais não é possível detectar em tempo hábil apenas com a coleta de amostras.

Para conseguir informações pertinentes e valiosas da amostra obtida, é necessário ter certeza de que a amostra é representativa das espécies dentro do circuito. Isso vale tanto para amostras coletadas quanto para o monitoramento em tempo real. Uma preocupação especial é a exigência de que a velocidade do fluido que entra no bocal de amostragem seja exatamente a mesma velocidade do fluxo que está sendo amostrado, também conhecida como amostragem isocinética. A International Association for the Properties of Water and Steam (IAPWS) criou um documento de orientação técnica (technical guidance document, TGD) que aborda os desafios da realização dessas medições [1].

Figura 1. Esquema geral dos pontos de amostra recomendados para fluxo de vapor de processo e retorno de condensado industrial.

Qualidade do efluente do sistema de reposição n.º 1

Um projeto bastante comum de sistema de reposição em muitas plantas, pelo menos nos Estados Unidos, depende do abrandamento da água de entrada da planta, cuja fonte é normalmente a água potável municipal. Essas fontes de reposição geralmente não contêm sólidos suspensos (exceto, talvez, por alguns provenientes da corrosão de canos de aço carbono), e contêm principalmente íons dissolvidos da fonte original. Frequentemente, uma porção significativa da dureza já foi removida da água por meio do abrandamento por cal. Contudo, mesmo essas águas, embora adequadas para ingestão, exigem tratamento adicional para remoção da dureza. A Equação (1) abaixo descreve o mecanismo de formação de incrustação mais comum que pode ocorrer em geradores de vapor, a menos que a dureza seja reduzida.

Ca2+ + 2HCO3– + calor → CaCO3↓ + CO2 + H2O (1)

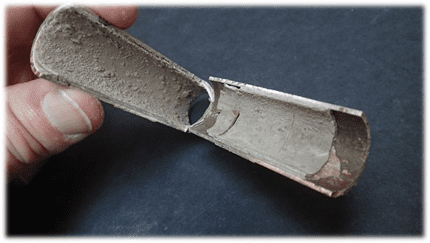

O carbonato de cálcio (CaCO3) é inversamente solúvel com temperatura e, portanto, soluções que contêm cálcio e alcalinidade de bicarbonato, o que pode ser adequado em condições ambientes, podem causar incrustação significativa em sistemas de água quente, caldeiras e outros trocadores de calor (consulte a figura 2).

Figura 2. Incrustação de carbonato de cálcio em um tubo do trocador de calor.

Um dos autores já trabalhou em uma planta química na qual a reposição recebida era dividida em dois fluxos, um com tratamento por abrandamento para parte do processo de fabricação e o outro com osmose reversa (OR) seguido pelo polimento por troca de cátion e ânion para necessidades de alta pureza. Para garantir saída confiável dos abrandadores, a equipe da planta instalou um monitor contínuo de cálcio no efluente do abrandador, cujo limite de detecção era de 1 μg·L–1.

Mesmo um abrandador que receba manutenção e seja operado corretamente, ele ainda permite que outros íons na reposição cheguem à caldeira, e esses íons podem causar dificuldades.

Por exemplo, a alcalinidade do bicarbonato, após chegar à caldeira, é convertida, em grande parte, em CO2 por meio das seguintes reações (Equações [2] e [3]):

2HCO3– + calor → CO32– + CO2↑ + H2O (2)

CO32– + calor → CO2↑ + OH– (3)

A conversão total de CO2 das reações combinadas pode chegar a 90%. O CO2 sai com o vapor, e quando o CO2 é dissolvido novamente no condensado, isso pode aumentar a acidez do retorno de condensado.

CO2 + H2O ⇔ H2CO3 ⇔ H+ + HCO3– (4)

Embora a acidez gerada por essa reação tenha um limite inferior relativamente moderado (pH mínimo acima de 5), ela é mais do que suficiente para causar corrosão significativa do aço carbono nos sistemas de retorno de condensado. Se o oxigênio dissolvido estiver presente, a corrosão pode ser amplificada consideravelmente.

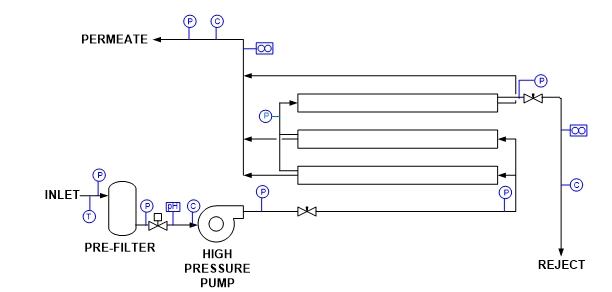

Outras impurezas que podem entrar no sistema de geração de vapor quando o abrandamento é o único tratamento de reposição incluem cloreto, sais de sulfato e sílica. Esses compostos têm o potencial de influenciar a corrosão e a pureza do vapor. Como resultado do desenvolvimento de tecnologias baseadas em membrana, a OR oferece uma alternativa sólida e uma melhoria em relação ao abrandamento, em que até mesmo sistemas básicos podem remover 99% de todos os íons da água. A instrumentação analítica para unidade de OR está normalmente incluída com o sistema, conforme mostra a figura 3.

Figura 3. Instrumentação de OR comum.

T = temperatura

P = pressão

C = condutividade específica

As saídas do instrumento podem ser conectadas às redes do sistema de controle distribuído (distributed control system, DCS) e local para fins de monitoramento e fins operacionais. É possível a utilização, se necessário, de alarmes e desligamento automático para várias condições. Alguns dos mais importantes incluem [2]:

- Baixa pressão de entrada

- pH baixo/alto

- Alta temperatura

- Alta pressão de permeado

- Alta condutividade de permeado

- Fluxo de concentração baixa

Outra medida que pode ser benéfica à montante em uma unidade de OR é o potencial de redução-oxidação (oxidation-reduction potential, ORP) para proteger as membranas de variações de um biocida oxidante, o que pode causar danos graves.

Reposição para o desaerador (N.º 2 e N.º 3)

Apenas análises de amostras de coleta são mostradas para esses pontos de amostragem, pois em condições normais, a química não deve ser diferente da produzida pelo sistema de tratamento de água de reposição. Na ocasião, porém, os tanques de armazenamento de reposição foram contaminados em circunstâncias incomuns. A figura 1 também mostra a recuperação de energia de um trocador de calor da purga da caldeira. Esses trocadores não estão sempre presentes. Se um trocador desenvolve um vazamento, a purga da caldeira será de qualidade inferior à da reposição e contaminará a água de alimentação.

Retorno de condensado (N.º 4)

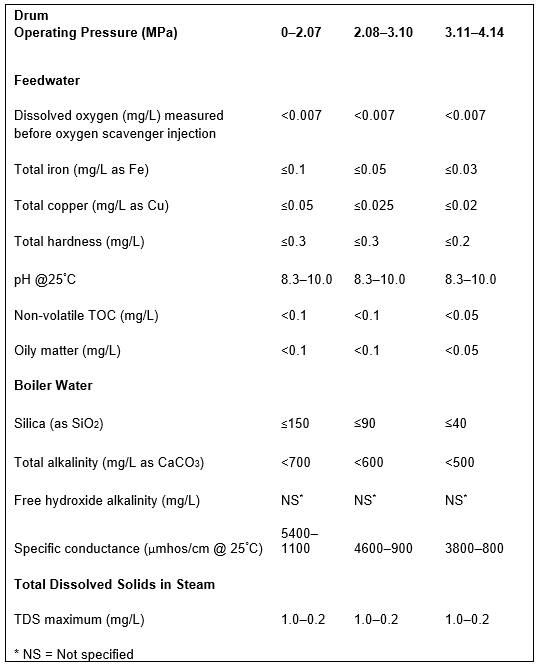

Para a próxima discussão de ponto de amostra 4 (e também do N.º 6 ao N.º 10), a tabela 1 é um bom guia. Ela apresenta dados extraídos da [4], que tem sido um guia de longo prazo para os limites de qualidade da água de caldeiras industriais nos Estados Unidos.

Devido à enorme variedade de produtos que vêm de plantas químicas, refinarias, usinas siderúrgicas, instalações de produção de ácido, várias impurezas de vazamentos de trocadores de calor ou de tanques de reação podem estar presentes no retorno de condensado. Um estudo de caso clássico vem de uma planta química orgânica que um dos autores e um ex-colega visitaram há muitos anos. Os superaquecedores de quatro caldeiras modulares de 3,79 MPa (550 psig) tinham de ser substituídas a cada 1,5 a 2 anos devido a excesso de depósito e superaquecimento. Uma inspeção inicial revelou a existência de espuma de uma linha de amostra de vapor saturado de cada caldeira. Uma análise dos dados da química da água realizada por um fornecedor externo indicou concentrações de carbono orgânico total (total organic carbon, TOC) no retorno de condensado de até 200 mg·L–1. Compare esse valor com o limite de água de alimentação de 0,05mg·L–1 recomendado na tabela 1. Esses orgânicos causaram espuma considerável nos tubulões da caldeira e transporte desses compostos para o vapor. Diferente do layout mostrado na figura 1, o retorno de condensado não tinha nenhuma instrumentação em linha e nenhum sistema de desvio para descartar condensado contaminado.

Dependendo da entrada potencial de impurezas no retorno de condensado, vários instrumentos diferentes podem ser adequados para monitoramento do retorno de condensado. A condutividade específica e a condutividade catiônica (agora frequentemente designada como condutividade após a troca de cátions [CACE]) vêm imediatamente à mente, pois podem fornecer uma indicação geral da contaminação, com a CACE ajudando a explicar a influência da amônia ou de aminas neutralizantes usadas para ajustar o pH (estão incluídas abaixo informações adicionais sobre monitoramento e controle de pH). Para o estudo de caso mencionado acima, as análises de TOC poderiam ter sido benéficas. Uma aplicação adicional, na qual analisadores de TOC podem ser valiosos, é nos sistemas de condensado/vapor em instalações de importação e exportação de gás natural liquefeito (GNL). Outra medida analítica potencialmente muito útil em refinarias, plantas petroquímicas e assim por diante, é o óleo na água [5]. Muitas fontes de óleo ou hidrocarbonetos que entram no condensado (e na água de resfriamento) são possíveis nessas instalações.

Tabela 1. Diretrizes para limites de impureza em caldeiras industriais de baixa pressão. Esses dados foram extraídos da tabela 1 na referência 3. Esse folheto contém muitos detalhes adicionais sobre as diretrizes para água de caldeira industrial.

Vapor de entrada de desaerador (N.º 5)

Uma válvula de amostra nessa linha permite verificações periódicas de pureza do vapor no desaerador. No entanto, o vapor fornecido ao desaerador será extraído do fluxo principal, cujas análises recomendadas serão mencionadas mais adiante neste artigo. Com essa instrumentação instalada, a amostra N.º 5 normalmente não seria necessária.

Água de alimentação de caldeira (N.º 6 ao N.º 9)

Muitos artigos apareceram na revista PPCHEM® e em outras no decorrer nas últimas décadas sobre a química de água de alimentação para geradores de vapor de alta pressão e a necessidade de minimizar a corrosão acelerada por fluxo (flow-accelerated corrosion, FAC) [6]. Para as unidades que não têm ligas de cobre no sistema de condensado/água de alimentação, a química de tratamento evoluiu para oxidação de tratamento totalmente volátil (all-volatile treatment oxidizing, AVT[O]) ou tratamento oxigenado (oxygenated treatment, OT), em que a presença de um pouco de oxigênio é necessária para gerar a camada correta de óxido nas superfícies de aço carbono. No entanto, a AVT(O) e principalmente o OT precisam de água de reposição de alta pureza (CACE < 0,2 μS·cm–1 para AVT(O) e <0,15 μS·cm–1 para OT), do contrário, ocorre a corrosão por oxigênio. Esse é um luxo que não é comum em muitas instalações industriais. Dessa forma, um desaerador com boa manutenção e boa operação é um componente crítico da rede de água de alimentação. Como é comum com geradores de vapor de utilidades, a figura 1 mostra a análise contínua na entrada do economizador N.º 8. Uma das medidas é o oxigênio dissolvido (OD). Um desaerador operando adequadamente deve reduzir as concentrações de oxigênio dissolvido para 7μg·L–1. Agentes de redução/sequestrantes de oxigênio químicos podem ser utilizados para reduzir a concentração de OD ainda mais. O uso de um medidor portátil de OD nos pontos de amostra N.º6 e N.º7 pode ajudar a confirmar as leituras em linha ou solucionar problemas de entrada de ar nas bombas de alimentação da caldeira. Também é recomendada a análise de OD contínua da amostra N.º 8.

Observação: O ponto de amostra N.º 9 é um local ainda melhor do que o N.º 8, mas, segundo a experiência do autor, esse ponto de amostra, a saída do economizador, frequentemente não está disponível.

No entanto, uma pergunta que pode ser feita com razão é: a FAC também pode ocorrer em sistemas industriais de água de alimentação, particularmente se o oxigênio for reduzido a níveis muito baixos? A resposta é sim, mas em muitos casos, AVT(O) ou OT não são aceitáveis devido à quantidade de sólidos dissolvidos ser mais alta que o permitido (para esses programas), que normalmente estão presentes em reposição e água de alimentação de caldeira industrial. A pesquisa e operação em unidades de utilidades mostrou que o pH tem forte influência sobre a FAC, assim, o controle de FAC pode ser adotado, em grande medida, para esse fim.

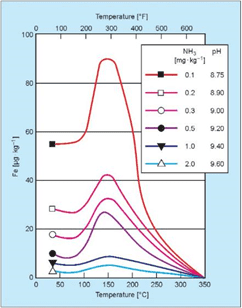

As diretrizes desenvolvidas pelo Electric Power Research Institute (EPRI), pela Association for the Properties of Water and Steam (IAPWS) e outros recomendam um pH de água de alimentação acima de 9,0 e, normalmente, no mínimo na faixa de aproximadamente 9,5 para unidades de usinas de energia. A corrosão do aço é muito reduzida nesses níveis de alcalinidade. Embora a tabela 1 sugira uma faixa de pH de 8,3 a 10,0 para caldeiras industriais, o limite inferior provavelmente pode ser elevado, preferencialmente na direção das faixas recomendadas para unidades de energia, e indicativo dos dados mostrados na figura 4.

Figura 4: Influência do pH e da temperatura na dissolução de ferro do aço carbono [3].

No setor de energia, o produto químico comum para condicionamento de pH de água de alimentação é a amônia, que eleva o pH por meio da reação mostrada na equação (5):

NH3 + H2O⇔NH4 + OH– (5)

A adição de amônia à água é uma reação de equilíbrio e, portanto, o aumento de pH é limitado. No entanto, a amônia é bastante volátil e o composto se separa significativamente do vapor em caldeiras de baixa pressão. Para unidades industriais, aminas neutralizantes são alternativas comuns à amônia para condicionamento do pH da água de alimentação.

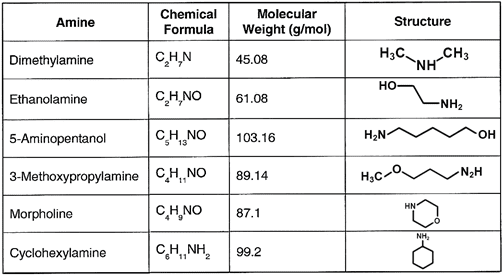

Desenvolver o melhor programa para proteção abrangente do sistema, às vezes, é difícil com esses compostos, pois cada um tem uma basicidade e uma proporção de distribuição diferente (consulte a tabela 2). Muitos sistemas industriais de retorno de condensado/geração de vapor são bastante complexos, nos quais é desejável um controle adequado do pH em toda a rede, mas um único composto não é suficiente. Os colegas dos autores desenvolveram produtos com misturas de aminas que podem fornecer cobertura ampla. No entanto, uma análise minuciosa do projeto, da metalurgia, da química atual e das temperaturas operacionais do sistema é um pré-requisito para a escolha do programa adequado.

Tabela 2. Aminas neutralizantes comuns

Outra pergunta que surge refere-se ao monitoramento do pH. Medir o pH é difícil em água de alta pureza (geralmente com valores de condutividade de <2μS·cm–1) e, para geradores de vapor de alta pressão, foram desenvolvidos algoritmos que calculam o pH baseado nas medições de condutividade específica e CACE. Essas medições são precisas dentro das faixas típicas recomendadas de pH da água de alimentação. Porém, com águas de alimentação de caldeiras industriais de pureza mais baixa, as medições de pH são mais confiáveis. Dessa forma, o pH é uma medida em linha recomendada para os pontos de amostra N.º 8 ou N.º 9, se disponível.

O monitoramento de ferro dos pontos de amostra N.º 6, N.º 7 e N.º 8 ou N.º 9 é altamente recomendado para rastrear a corrosão da água de alimentação e avaliar o desempenho dos programas de tratamento químico. De modo semelhante, o monitoramento regular de ferro do retorno de condensado (N.º 4) deve ser considerado, em grande medida para garantir que os programas de tratamento químico estejam protegendo as redes de tubulação de aço carbono que são frequentemente muito grandes.

Observação: As ligas de cobre são normalmente o material principal dos tubos de trocadores de calor. Limitações de espaço evitam uma discussão dos métodos de tratamento químico para esses materiais, mas análises de amostras de coletas periódicas para o cobre são recomendadas em sistemas que têm ligas de cobre para garantir que o programa de tratamento tenha desempenho adequado.

Como os autores relataram anteriormente [7,8], métodos laboratoriais colorimétricos simples têm sido usados tradicionalmente para monitorar a contaminação por ferro dissolvido. O método colorimétrico comum para ferro dissolvido é baseado no completo ferroso de ferrozina extremamente sensível, descrito

por Stookey [9]. A ferrozina se combina com o composto ferroso dissolvido para formar um complexo de cor roxa intensa. A concentração do composto ferroso dissolvido pode ser determinada pela medição da absorção desse complexo. Modificações nesse método tradicional agora permitem a determinação dos óxidos de ferro particulado e de ferro dissolvido em concentrações muito baixas.

A dissolução redutiva de óxidos de ferro por compostos que contêm tiol foi investigada cuidadosamente por Waite et al. O ácido tioglicólico (TGA) tem sido usado com sucesso para dissolver e reduzir vários tipos de óxidos de ferro. Embora a magnetita seja dissolvida com relativa facilidade com TGA, a hematita tem se mostrado mais resistente a esse método [10,11]. Contudo, o TGA é compatível com o reagente sensível de ferrozina e está comercialmente disponível como um reagente combinado. Esse reagente combinado de digestão-redução-detecção é particularmente útil para simplificar a análise e minimizar a contaminação.

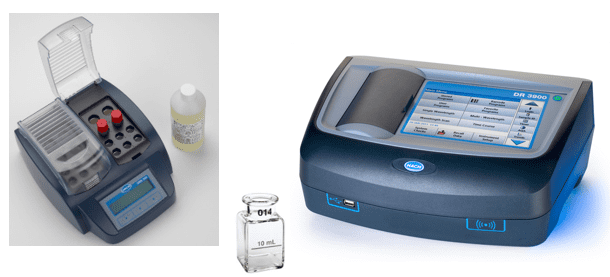

A dissolução completa de magnetita e hematita particulada pode ser alcançada com uma digestão em recipiente fechado a 135 ºC, por 30 minutos usando 240 μl de reagente de combinação e 12 ml de amostra. A digestão é transportada em um frasco de vidro de 20 ml aquecido em um bloco de alumínio. Depois que a amostra esfria, a absorção é determinada com um espectrofotômetro e uma célula de 1 polegada (2,54 cm) (consulte a figura 5). A faixa calibrada usando esse procedimento é de 1–100μg·L–1 com um limite de detecção de método (method detection limit, MDL) de 0,3μg·L–1.

Figura 5. Reagente de combinação, frascos de digestão e bloco aquecedor (esquerda); célula de amostra de 1 polegada (centro) e espectrofotômetro (direita).

Métodos em linha estão disponíveis para monitoramento de ferro, incluindo os que são baseados em nefelometria, mas eles estão frequentemente acima do orçamento em plantas industriais. A IAPWS gerou um TGD que trata da variedade de métodos analíticos que podem ser usados para o ferro [12].

Purga de caldeira (N.º 10)

A escolha de analisadores para purga de caldeira pode ser desafiadora, pois uma variedade de programas de tratamento é possível com unidades de baixa pressão. Nos anos de 1930, conforme as unidades de geração de energia cresciam em número e tamanho, o fosfato trissódico (Na3PO4, também conhecido como TSP) se tornou um popular químico de condicionamento de pH de caldeira para caldeiras de tambor.

Na3PO4 + H2O⇔NaH2PO4 + NaOH (6)

No setor de energia, os programas de tratamento de fosfato passaram por muita evolução, de programas com TSP para programas coordenados e congruentes, com um retorno para TSP apenas, embora em baixas dosagens. Para caldeiras industriais, os métodos de tratamento com fosfato continuam a ser uma escolha sólida, mas nem sempre se limitam apenas a TSP. As temperaturas mais baixas podem permitir química semelhante à dos antigos programas de fosfato coordenados, com proporções de fosfato para sódio menores do que 3:1. Uma segunda função do fosfato, que é particularmente importante para unidades nas quais os íons de dureza podem entrar periodicamente, é controlar a formação de incrustação. O fosfato e a alcalinidade produzida por sua reação com a água (consulte a equação [6]) reagem com os íons de dureza para, pelo menos até certo ponto, formar lodos macios, em vez de incrustação dura.

São recomendados com frequência com o tratamento de fosfato os condicionadores de lodo, que consistem em polímeros solúveis em água que ajudam a manter os sólidos em suspensão por meio de uma combinação de dispersão, modificação de cristais e sequestro. Os particulados de ferro gerados pela corrosão do sistema de retorno de condensado podem ser problemáticos, onde os condicionadores de lodo ajudam a manter as partículas em suspensão para a purga subsequente. Esses polímeros podem, às vezes, funcionar como um tratamento independente, particularmente se a entrada de dureza não for uma preocupação. As formulações de polímeros frequentemente incluem um fornecedor de alcalinidade para manter o pH em uma faixa moderadamente básica, semelhante ao fosfato.

A química de quelante foi empregada, algumas vezes, com sucesso, em unidades de tambor industriais, nas quais os produtos químicos se ligam diretamente aos metais para mantê-los suspensos. O ácido etilenodiamino tetra-acético (EDTA) é o quelante mais conhecido. Porém, o uso inadequado de quelantes pode causar corrosão localizada dos componentes da caldeira.

Então, os parâmetros analíticos para unidades de tambor industriais obviamente incluem pH e fosfato, se esse produto químico for utilizado. Assim como com as caldeiras, a condutividade específica e a catiônica são medidas importantes para determinar a concentração geral de sólidos dissolvidos na caldeira e ajustar a purga adequadamente. O monitoramento das concentrações de polímeros foi melhorado com o desenvolvimento de produtos traçados que reagem à fluorescência.

Vapor saturado (N.º 11)

Em geral, a pureza do vapor em caldeiras de baixa pressão não é problemática porque o risco de arraste, em comparação com unidades de alta pressão de utilidades, é reduzido graças a pressões e temperaturas mais baixas. Contudo, como o estudo de caso da introdução da seção de retorno de condensado mostrou, problemas de arraste não podem ser ignorados. Nessa situação, as impurezas orgânicas iniciaram a formação de espuma e o subsequente transporte, mas outros problemas que podem induzir arraste incluem componentes de separação de vapor danificados ou com falha no tubulão da caldeira, oscilações de carga repentinas causando picos, excessivo teor mineral na água da caldeira, projeto de tubulão de baixa qualidade, falta de atenção do operador aos níveis de água e assim por diante. Uma análise de amostra de coleta comum no setor de energia é a de sódio, pois esse elemento pode ser medido com precisão excelente. Concentrações em uma faixa baixa de μg·L–1 devem ser a norma. De acordo com a tabela 1, os sólidos dissolvidos totais (total dissolved solids, TDS) são outro parâmetro analítico, embora essas análises precisem de tempo para filtrar a amostra, pesar o líquido resultante e o recipiente, e então secá-lo completamente e pesar o recipiente novamente com os sólidos secos. Vapor saturado é o fluido mais difícil em um gerador de vapor de amostrar com precisão, pois o vapor está muito perto de condições de duas fases que podem apresentar imprecisões, a menos que técnicas de amostragem rigorosas sejam aplicadas. Isso inclui o uso de um dispositivo de amostra isocinético na linha de vapor. Novamente, consulte a referência [1].

Vapor superaquecido (N.° 12)

No setor de energia, o vapor superaquecido, e, idealmente, o vapor reaquecido, é a melhor escolha para análises em linha. A amostragem de reaquecimento responde por todos os efeitos anteriores, incluindo atemperação, que pode influenciar o vapor, e é particularmente importante para proteger as turbinas intricadas e usinadas com precisão à jusante. Esse layout contrasta com caldeiras industriais, que normalmente não têm reaquecedores e frequentemente não acionam turbinas nem têm atemperação. Vários desses cenários são examinados abaixo.

As diretrizes de pureza de vapor mostradas na tabela 1 incluem apenas um parâmetro, o TDS. Essa não é uma análise que pode ser realizada em linha. Algumas análises contínuas em linha são necessárias para proteger contra transtornos que podem causar problemas em equipamentos à jusante. Uma possibilidade é a CACE, que é uma indicação geral de arraste de sais (principalmente cloretos e sulfatos) no vapor. O sódio é outra medida confiável e relativamente barata para monitorar o arraste mecânico. Para situações como a que foi descrita no estudo de caso anterior, o TOC é uma escolha possível.

A situação se torna mais complexa se parte do vapor também acionar turbinas. A instrumentação mencionada acima seria definitivamente necessária, e para caldeiras de pressão mais alta, como as que podem ser encontradas em uma planta de cogeração, poderia incluir sílica. A sílica (SiO2) é um produto de arraste vaporoso, no qual os efeitos do arraste aumentam claramente com o aumento da pressão. A sílica se precipita na hélices da turbina e, embora não seja corrosiva, pode afetar negativamente a eficiência aerodinâmica da turbina.

Em relação à linha de atemperação mostrada na figura 1, a atemperação do vapor deveria ser aplicada apenas se água de alta pureza (concentrações de sódio, cloreto e sulfato de menos de 2μg·L–1) estiver disponível para as pulverizações de atemperação. A introdução de água cheia de impurezas diretamente no vapor pode causar sérios problemas rapidamente. Nas unidades de energia, a água de atemperação é normalmente captada da descarga da bomba de alimentação, o que fornece pressão suficiente para superar a pressão do vapor. Dessa forma, as análises da água de alimentação também fornecem dados sobre a pureza das pulverizações de atemperação. Se outra fonte for utilizada, então a água de atemperação deve ter seu próprio conjunto de analisadores contínuos, com sódio e CACE sendo os principais candidatos.

Referências

[1] Technical Guidance Document: Procedures for the Measurement of Carryover of Boiler Water into Steam, 2008. International Association for the Properties of Water and Steam, IAPWS TGD1-08. Disponível em http://www.iapws.org.

[2] Byrne, W., Reverse Osmosis, A Practical Guide for Industrial Users, 2002. Tall Oaks Publishing, Inc., Littleton, CO, USA, 2nd Edition.

[3] Sturla, P., “Oxidation and Deposition Phenomena in Forced Circulating Boilers and Feedwater Treatment”, apresentado na Quinta Conferência Nacional de Água de Alimentação em 1973 (Praga, República Socialista da Tchecolosváquia).

[4] Consensus on Operating Practices for the Control of Feedwater and Boiler Water Chemistry in Modern Industrial Boilers, 1994. The American Society of Mechanical Engineers, New York, NY, USA, CRTD 34.

[5] Monitoring Leaks in Heat Exchangers, 1995. Turner Designs Hydrocarbon Instruments, Fresno, CA, USA.

[6] Dooley, B., Lister, D., “Flow-Accelerated Corrosion in Steam Generating Plants”, PowerPlant Chemistry 2018, 20(4), 194.

[7] Kuruc, K., Johnson, L., “Further Advances in Monitoring Low-Level Iron in the Steam Cycle”, PowerPlant Chemistry 2015, 17(2), 94.

[8] Buecker, B., Kuruc, K., Johnson, L., The Integral Benefits of Iron Monitoring for Steam Generation Chemistry Control, 2019. Disponível em https://www.power-eng.com.

[9] Stookey, L. L., “Ferrozine – A New Spectrophotometric

Reagent for Iron”, Analytical Chemistry 1970, 42(7), 779.

[10] Waite, T. D., Torikov, A., Smith, J. D., “Photoassisted

Dissolution of Colloidal Iron Oxides by Thiol-Containing Compounds: Eu.

Dissolution of Hematite (α-Fe2O3)”, Journal of Colloid and Interface Science 1986, 112(2), 412.

[11] Baumgartner, E., Blesa, M. A., Maroto, A. J. G., “Kinetics of the Dissolution of Magnetite in Thioglycolic Acid Solutions”, Journal of

the Chemical Society, Dalton Transactions 1982, 1649.

[12] Technical Guidance Document: Corrosion Product Sampling and Analysis for Fossil and Combined Cycle Plants, 2014. International Association for the Properties of Water and Steam, IAPWS TGD6-13(2014). Disponível em http://www.iapws.org.

Os autores

Brad Buecker (bacharel em Química, Iowa State University, Ames, IA, USA) é assessor de imprensa técnico da ChemTreat. Ele tem muitos anos de experiência direta ou indiretamente ligada ao setor de energia, grande parte dela em cargos relacionados à química de geração de vapor, ao tratamento de água, ao controle de qualidade de ar e à engenharia de resultados na City Water, Light & Power (Springfield, IL, EUA) e na estação de geração de energia de La Cygne da Kansas City Power & Light Company (agora Evergy), KS, EUA. Mais recentemente, foi especialista técnico do Kiewit Engineering Group Inc. É membro da American Chemical Society, do American Institute of Chemical Engineers, da American Society of Mechanical Engineers, da Association of Iron and Steel Technology, da National Association of Corrosion Engineers, do comitê de planejamento do Electric Utility Chemistry Workshop e do comitê de planejamento da Power-Gen International. Buecker é autor de muitos artigos e de três livros sobre temas de usina de energia.

Ken Kuruc (bacharel em Química, John Carroll University, Cleveland, Ohio, EUA) trabalha na indústria de energia há mais de 25 anos. Em seu cargo atual, Ken oferece suporte técnico em todos os aspectos do monitoramento da qualidade da água para unidades de geração de energia fóssil nos Estados Unidos. Ele é coautor de artigos que apareceram em várias publicações da indústria de energia e já se apresentou em várias conferências sobre química para utilidades e de água, incluindo a International Water Conference, na qual recebeu o 2019 Paul Cohen Award.