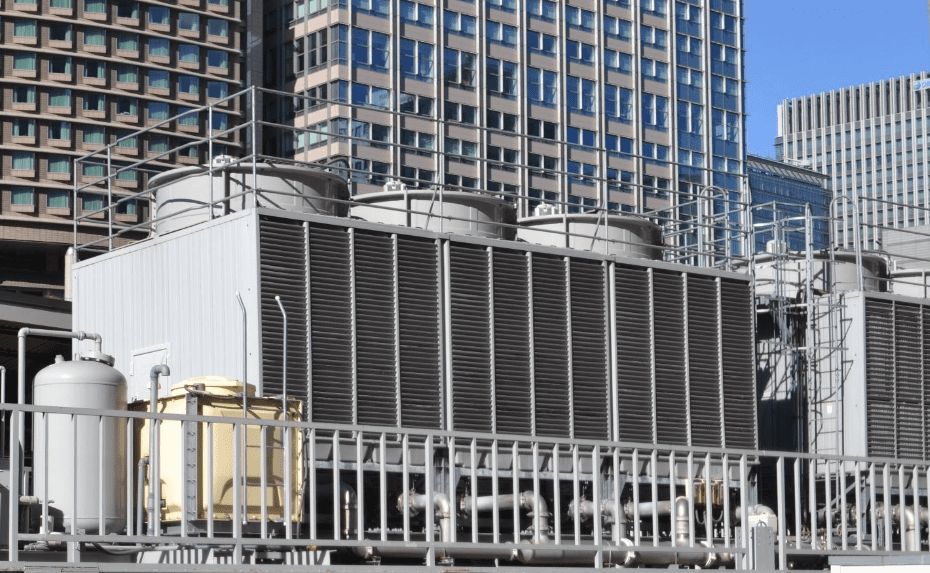

Introdução ao controle de corrosão, incrustação e bioincrustação em sistemas de resfriamento

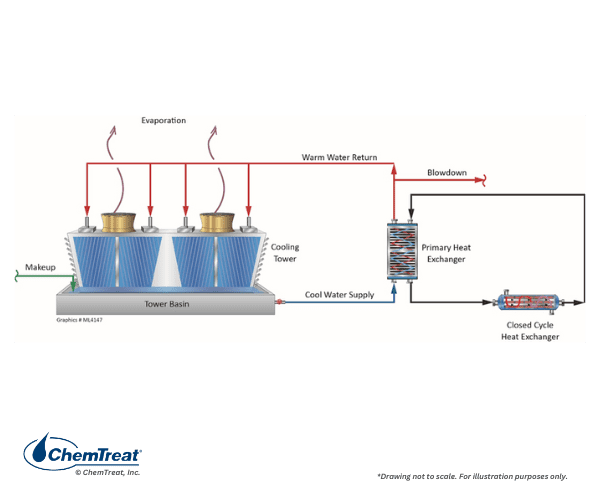

O capítulo anterior descreveu os fundamentos do projeto/operação da torre de resfriamento e do trocador de calor. Neste capítulo, examinamos a química da água de resfriamento e os programas de tratamento para manter a confiabilidade em toda a rede de água de resfriamento.

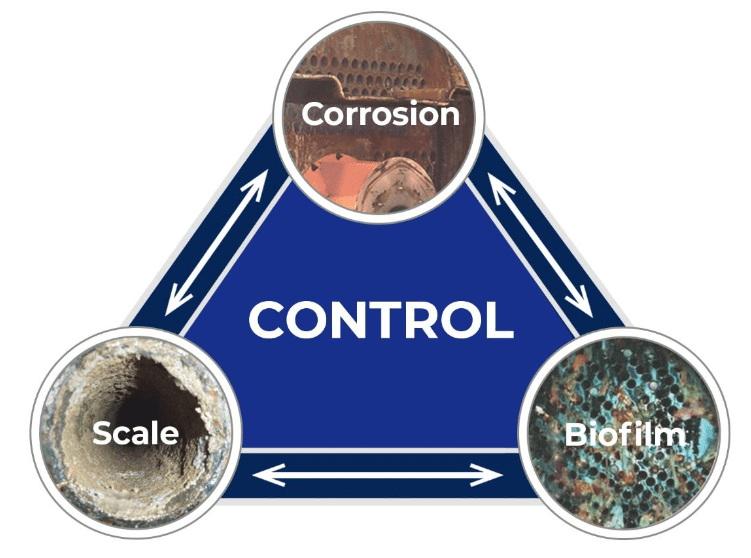

Os sistemas de resfriamento exigem proteção contra corrosão, incrustação e incrustação biológica (ou incrustação microbiológica) para maximizar o desempenho. Uma representação simbólica dessas questões e sua interdependência é mostrada abaixo.

Corrosão, incrustação e controle de bioincrustação devem ser considerados de maneira holística. Um quarto fator cada vez mais importante é o impacto ambiental potencial da química do tratamento de água, especialmente em relação a produtos químicos que poderiam aparecer na descarga da planta. Os programas de tratamento que antes eram comuns podem não ser mais permitidos ou podem ser gravemente restritos devido às regulamentações de alta.

Embora os métodos de tratamento muitas vezes tenham várias funções, um aspecto fundamental é a proteção das superfícies metálicas. Nas próximas seções, analisamos os mecanismos de corrosão e métodos de controle mais comuns.

Índice

Uma breve revisão da metalurgia do sistema de resfriamento e da composição dos materiais

Mecanismos de corrosão de metal primário

Tipos de corrosão

Mecanismos de Deposição

Formação de escala

Controle de Deposição e Corrosão

Controle de corrosão

Química de filmagem

Controle de corrosão da água de resfriamento fechada (CCW)

Controle de corrosão por meio de seleção de materiais e eletroquímica

Preocupações microbiológicas

Controle microbiológico

Biocidas oxidantes e não oxidantes

Limpeza e sanitização de agentes microbiológicos poluentes

Métodos de controle de macroincrustação

Métodos de monitoramento microbiológico

Monitoramento de biocidas oxidantes

Monitoramento de alimentação química, deposição e corrosão

Limpeza e Passivação do Sistema de Resfriamento

Conclusão

Uma breve revisão da metalurgia do sistema de resfriamento e da composição dos materiais

Como uma revisão rápida, o material típico para a tubulação do sistema de resfriamento e muitas carcaças do trocador de calor (HX) é aço carbono suave. Os tubos ou placas HX podem ser de aço inoxidável, ligas de cobre, titânio, alumínio ou, em alguns casos, ligas resistentes à corrosão caras. Fixadores de aço galvanizado estão frequentemente presentes em torres de resfriamento, enquanto torres menores podem ser predominantemente galvanizadas. A maioria das grandes torres de resfriamento tem bacias de concreto e algumas ainda têm componentes estruturais de madeira. Assim, o sistema de resfriamento completo pode compreender uma variedade de materiais, onde o conhecimento de todos é essencial para a seleção de programas confiáveis de controle de corrosão.

Mecanismos de corrosão de metal primário

A corrosão do metal é um processo eletroquímico no qual os metais em um estado refinado revertem à sua forma natural. O ferro é o exemplo clássico. De acordo com a referência 1, "Os depósitos de minério de ferro mais importantes da Terra são encontrados em rochas sedimentares. Eles se formaram a partir de reações químicas que combinavam ferro e oxigênio em águas marinhas e doce. Os dois minerais mais importantes nesses depósitos são os óxidos de ferro hematita (Fe2O3) e magnetita (Fe3O4). Esses minérios de metal foram extraídos para produzir quase todos os objetos de ferro e aço que usamos hoje." Materiais à base de ferro e outros metais, quando colocados em serviço, podem ser atacados de várias maneiras. O mais observável é a reação de ferro ou aço neutro com água e oxigênio para produzir ferrugem, mas outros mecanismos de corrosão são comuns. Os mais prevalentes incluem:

- Corrosão geral ou uniforme

- Torção

- Corrosão da cravo

- Corrosão por erosão

- Corrosão microbiologicamente influenciada

- Rachadura por corrosão sob tensão, fadiga por corrosão e corrosão intergranular

- Corrosão galvânica

- Lixiviação ou desligamento seletivo

O controle adequado de corrosão é necessário para prolongar a vida útil do equipamento; minimizar o transporte de produtos de corrosão para outros locais; e, às vezes, para garantir a segurança dos funcionários.

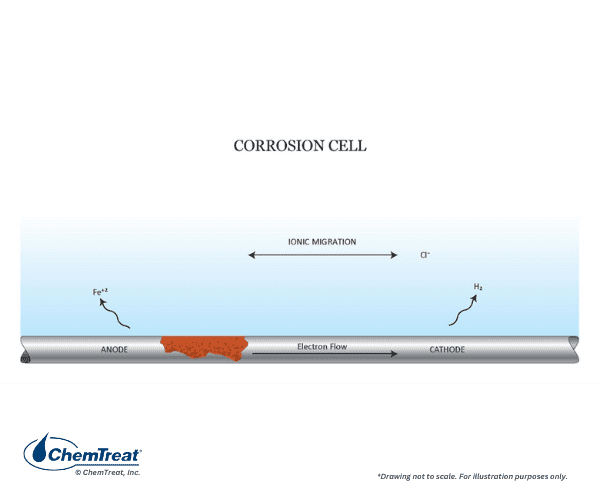

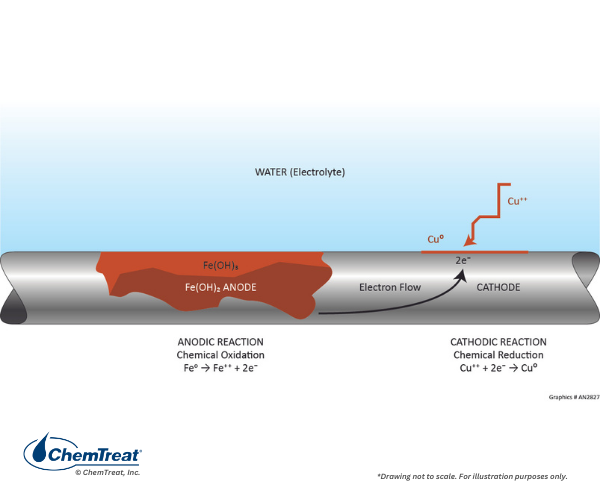

Célula de corrosão

A força motriz para reações corrosivas é o potencial elétrico entre o receptor de elétrons (o meio corrosivo) e o doador de elétrons (o metal). O exemplo a seguir ilustra o processo fundamental de corrosão. É o simples experimento laboratorial de imersão de uma barra de ferro em uma solução de ácido clorídrico (HCl). Quase imediatamente, bolhas aparecerão ao longo da superfície submersa da barra e, em um tempo relativamente curto, a corrosão se tornará totalmente visível. A Figura 7.2 resume a química.

Três reações explicam o processo geral:

- Cada átomo de ferro em um local de corrosão libera dois elétrons (oxida) e, assim, se transforma de um estado de oxidação zero para um estado de oxidação +2, Fe0 → Fe2+ + 2e– (Eq. 7-1). Os íons Fe2+ (ferrosos) migram para a solução. Esses locais são conhecidos como ânodos.

- Os elétrons liberados nos ânodos fluem através do metal para outros locais onde reagem com os íons de hidrogênio (redução) do ácido para produzir gás hidrogênio, 2H + + 2e– → H2↑ (Eq. 7-2). A redução ocorre nos cátodos.

- Íons de cloreto (Cl–) e íons ferrosos migram através da solução para produzir cloreto ferroso solvatado (FeCl2) e completar o circuito elétrico.

Neste caso em particular, ânodos e cátodos formam-se ao longo da superfície metálica. Muitas bolhas de hidrogênio se formam imediatamente e, logo depois, a corrosão visível aparece em toda a barra. Este é um exemplo de corrosão geral, onde os ânodos e cátodos mudam constantemente, e também é um exemplo clássico de uma reação de oxidação-redução ou “redox”.

Cada metal exibe uma tendência diferente para liberar ou aceitar elétrons e, como será mostrado em breve, o agente corrosivo tem uma grande influência. A lista de potenciais de meia célula de metal em comparação com o potencial de meia célula de hidrogênio é útil e instrutiva.

2H ++ 2e– - H2↑ E0 = 0,00 V para uma solução molar 1 por definição

A tabela a seguir destaca os potenciais de vários dos metais mais comuns.

Tabela 7-1. Potencial de meia célula para metais bem conhecidos em comparação com a meia célula de hidrogênio

| Reação de eletrodos | Potencial do eletrodo padrão (V 0) |

| Mg → Mg2+ + 2e– | 2,363 |

| Al → Al3+ + 3e– | 1,662 |

| Zn → Zn2+ + 2e– | 0,763 |

| Fe → Fe2+ + 2e– | 0,440 |

| H2 → 2H + + 2e– | 0,000 |

| Cu → Cu2+ + 2e– | -0,340 |

| Ag → Ag+ + e– | -0,800 |

| Au → Au3+ + 3e– | -1,420 |

A partir dessa tabela, podemos derivar diversos conceitos importantes.

- Os metais acima do hidrogênio na mesa serão todos corroídos em ácido.

- Considere novamente a reação mostrada na Figura 7.2. A tabela indica que o ferro tem um potencial de reação significativo quando comparado ao ácido.

- O cobre (e tipicamente suas ligas) estão no lado “nobre” do potencial de meia célula de hidrogênio, o que significa que ele permanece estável em ácidos minerais comuns. Agentes oxidantes são normalmente necessários para corrosão.

- Prata e ouro são dois dos metais verdadeiramente nobres. Especialmente para ouro, soluções especiais, por exemplo, aqua regia, são necessárias para dissolver o metal.

- Esses dados também são importantes para determinar a probabilidade de corrosão galvânica quando dois metais diferentes são acoplados em um ambiente de água. A corrosão galvânica é examinada em mais detalhes posteriormente.

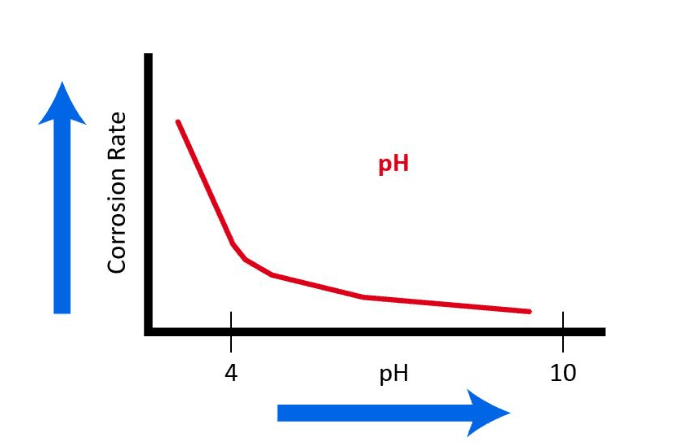

Com relação ao material estrutural comum de muitos sistemas de água de resfriamento, a estria suave, Figura 7.3 ilustra a influência do pH, isto é, a concentração de íons de hidrogênio.

Consequentemente, a maioria dos programas modernos de química do sistema de resfriamento opera dentro de uma faixa de pH superior a 7 a 8. Nessas condições, uma camada fina e passiva de CaCO3 pode se formar para inibir ainda mais a corrosão. No entanto, como foi brevemente discutido no Capítulo 6 e será reexaminado posteriormente neste capítulo, a formação de incrustação de carbonato de cálcio pode ser um dos problemas mais problemáticos nos sistemas de resfriamento.

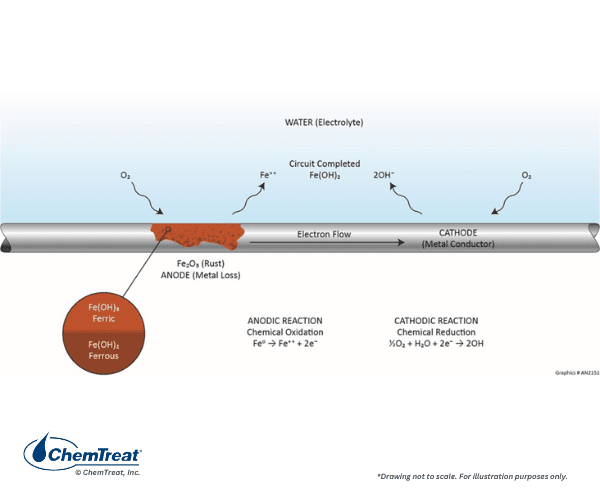

Se o ácido fosse o único corroente em um sistema de água de resfriamento, o controle de corrosão seria simples. Infelizmente, várias outras reações catódicas são possíveis, com a mais prevalente sendo a redução de oxigênio em soluções neutras ou alcalinas.

A reação anódica é a mesma mostrada anteriormente.

- Fe0 → Fe2+ + 2e‒ | Eq. 7-1

O oxigênio é reduzido no cátodo:

- ½O2 + H2O + 2e‒→ 2OH ‒ | Eq. 7-3

Os íons de hidróxido se combinam com Fe2+ para formar hidróxido ferroso:

- Fe2+ + 2OH ‒→ Fe(OH)2 | Eq. 7-4

No ambiente carregado de oxigênio, ocorrem reações adicionais. Primeiro, o hidróxido ferroso continuará a reagir com oxigênio para formar hidróxido férrico:

- 2Fe (OH)2 + ½O2 + H2O → 2Fe (OH)3↓ | Eq. 7-5

Os reagentes mostrados nas Equações 7-4 e 7-5 estão em equilíbrio com outras espécies de óxido de ferro, conforme mostrado abaixo:

- Fe(OH)2 -- FeO + H2O | Eq. 7-6

- Fe(OH)3 - (OH) + H2O | Eq. 7-7

Eventualmente, esses produtos se desidratam e se transformam em ferrugem, que é marrom e não oferece proteção ao metal subjacente:

- 2FeO (OH) - Fe2O3↓ + H2O | Eq. 7-8

Dois outros aspectos importantes a considerar são que, no processo eletroquímico, as reações catódicas ditam a taxa de corrosão, enquanto as reações anódicas ditam o tipo de corrosão. Como será descrito em mais detalhes, situações podem surgir com um pequeno número de ânodos fixos em um grande ambiente catódico. Essa combinação pode levar a corrosão localizada grave e falhas potencialmente rápidas.

O leitor observará que magnésio e alumínio estão no topo da Tabela 7.1 e perguntará por que esses materiais são usados para muitos fins de infraestrutura, como algumas peças de avião, componentes elétricos, latas de bebidas e assim por diante. Os elementos são tão reativos que, durante o processo de produção, uma camada de óxido estanque se forma na superfície do metal e protege o metal base contra corrosão adicional. Somente ácidos ou álcalis fortes atacarão essa camada protetora, portanto, durante o serviço normal, os metais permanecem bastante estáveis.

Vários outros fatores importantes influenciam a maioria dos mecanismos de corrosão. Eles estão descritos abaixo.

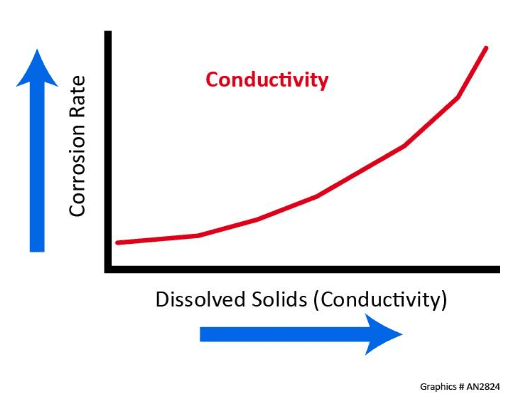

Condutividade

A corrosão é um processo eletroquímico e, à medida que a concentração de sólidos dissolvidos aumenta, a condutividade e a taxa de corrosão correspondentes também aumentam.

Considere resfriar a água em um sistema de recirculação aberto que tenha uma condutividade de 2.750 μS/cm e compare esse valor com a água pura com uma condutividade teórica de 0,055 μS/cm. A água de resfriamento é 50.000 vezes mais condutora do que a água pura.

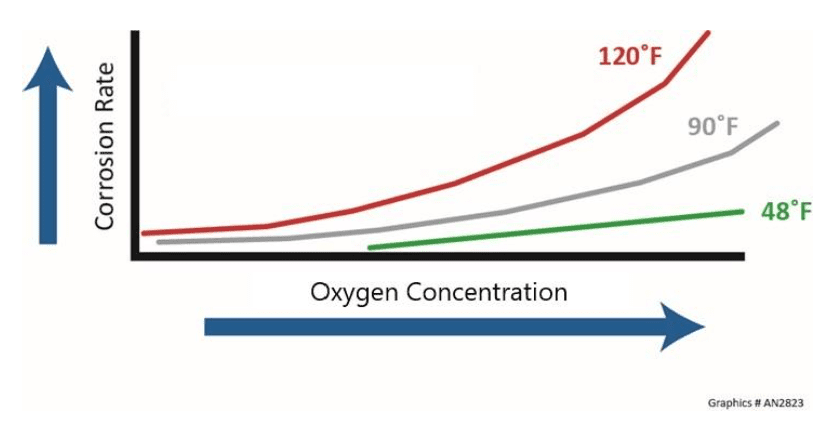

Temperatura e concentração de oxigênio dissolvido

A temperatura geralmente tem um impacto significativo na taxa de corrosão, e uma regra geral sugere que a taxa dobra a cada aumento de 10 °C (18 °F) na temperatura do fluido. Além disso, a taxa de corrosão, em geral, dobrará a cada aumento de 10–20°F na temperatura da pele de metal. Alguns processos podem produzir tanto calor que o gás oxigênio molecular pode se formar sob depósitos, influenciando exponencialmente o processo de corrosão. O efeito da temperatura e da concentração de oxigênio nas taxas de corrosão é mostrado abaixo.

Considere resfriar a água em um sistema de recirculação aberto que tenha uma condutividade de 2.750 μS/cm e compare esse valor com a água pura com uma condutividade teórica de 0,055 μS/cm. A água de resfriamento é 50.000 vezes mais condutora do que a água pura.

Velocidade da água

A velocidade alta e baixa do fluido pode ser problemática em relação à corrosão. Altas velocidades podem varrer os produtos de corrosão (que às vezes protegem o metal subjacente), promovendo mais corrosão. Velocidades excessivas também podem induzir erosão-corrosão, como será descrito mais adiante nesta seção. Por outro lado, condições de baixo fluxo ou estagnação podem potencialmente aumentar a corrosão, pois isso pode manter íons corrosivos em contato de longo prazo com o metal. Uma diretriz comum para a taxa de fluxo linear através de tubos de tubulação e trocadores de calor é de 5 a 10 pés por segundo (qps), o que fornece um equilíbrio entre o controle de corrosão/deposição e os custos de material. No entanto, cada projeto requer uma análise cuidadosa para otimizar o projeto e as taxas de fluxo de tubulações e equipamentos. Por exemplo, se por algum motivo um metal macio for necessário para uma aplicação, uma taxa de fluxo mais baixa pode ser necessária para minimizar a erosão.

REFINARIA MELHORA O CONTROLE DE CORROSÃO E REDUZ OS CUSTOS OPERACIONAIS COM O FLEXCORR.

Tipos de corrosão

Agora examinaremos os tipos mais comuns de corrosão em sistemas de refrigeração. Algumas, como a corrosão geral, muitas vezes permitem uma longa vida útil do material e podem ser controladas com tratamentos diretos. Outros, como a corrosão alveolar, são conhecidos por causar penetrações através da parede de tubos e outros equipamentos dentro de meses e, às vezes, até semanas. Desligamentos caros da unidade e substituição de material podem ser o resultado.

Corrosão geral

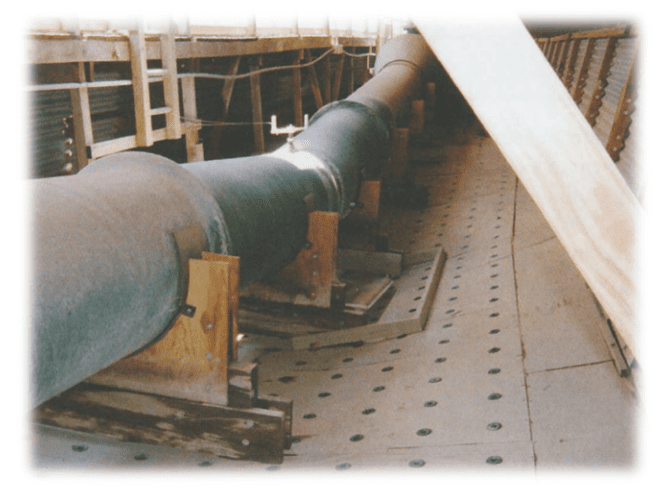

Com a corrosão geral, os ânodos e cátodos no metal mudam constantemente, e os locais de corrosão localizados não se desenvolvem. A vida útil do metal pode ser bastante longa quando a corrosão geral é o único problema. As figuras abaixo ilustram dois exemplos de corrosão geral.

A seleção de materiais e dimensões, como espessura da parede do tubo, geralmente são baseadas em uma expectativa de vida útil de 30 anos por cálculos gerais de corrosão. Por exemplo, considere um tubo de 6 pol. de diâmetro, de escala 40, com uma espessura de parede de 0,28 pol. Quando aproximadamente 50% da parede do tubo estiver corroída, o tubo pode estar próximo de falhar e deve ser reparado ou substituído. A unidade comum para a taxa de corrosão é de mils por ano (MPY), onde um mil é um milésimo de polegada. Neste exemplo, uma taxa de corrosão geral e não razoável de 4,67 MPY resultaria em 50% de perda de parede após 30 anos. Bons programas de controle de corrosão minimizarão a corrosão geral, mas como as próximas subseções descrevem, a corrosão localizada pode ser muito destrutiva e pode ser influenciada por uma variedade de fatores.

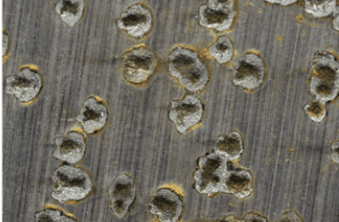

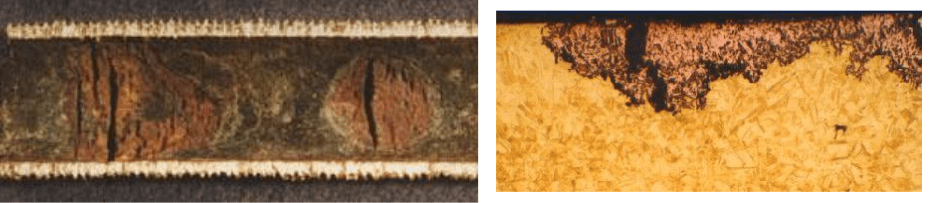

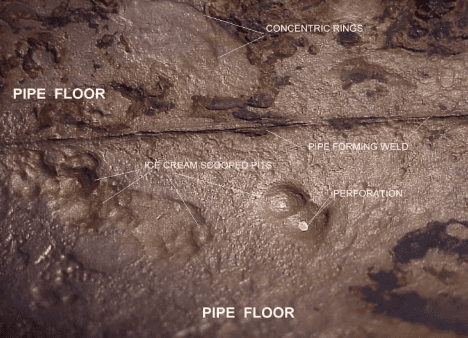

Corrosão por corrosão alveolar

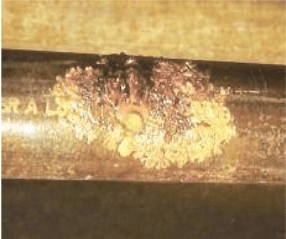

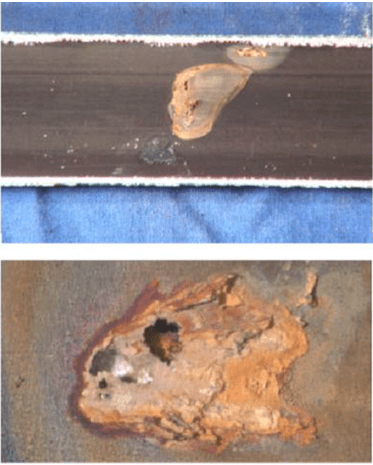

Se a corrosão se tornar localizada, ânodos permanentes se desenvolverão em um ambiente catódico de grande porte. O resultado, como mostrado abaixo, é a formação de uma punção, ou mecanismos semelhantes que devemos observar.

A taxa de corrosão pode ser a mesma que a corrosão geral, mas os danos são muito mais graves devido à rápida penetração do metal nos ânodos. Inúmeros mecanismos ou condições podem iniciar a corrosão alveolar. Os depósitos de sólidos no aço podem produzir áreas com escassez de oxigênio. Esses pontos são anódicos ao aço limpo. Colônias microbiológicas podem fazer o mesmo e também podem liberar compostos corrosivos por meio de processos metabólicos. Exploraremos esse fenômeno um pouco mais tarde. Técnicas de soldagem ruins podem alterar a composição química do metal no local da solda e aumentar a suscetibilidade à corrosão.

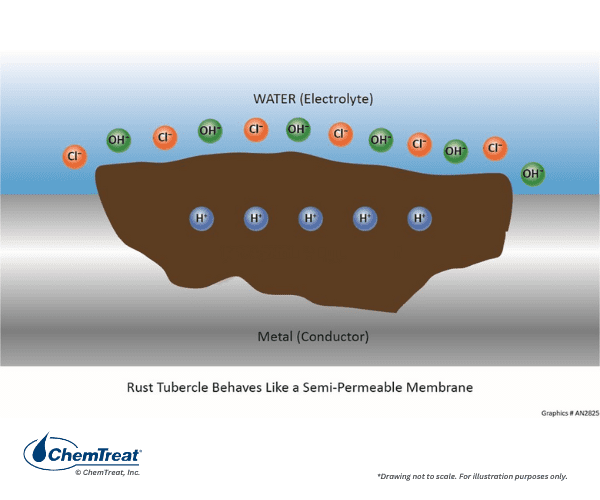

Um fenômeno comum com o aço carbono é o acúmulo do produto de corrosão (ferrugem) sobre o poço.

O líquido preso por baixo pode sofrer reações que aumentam a acidez, o que aumenta o potencial de corrosão.

Cloretos ou outros ânions difundem-se no poço para tentar manter a neutralidade da carga, no entanto, as condições ácidas muitas vezes permanecem. Os depósitos acima do poço impedem que os inibidores de corrosão da água a granel repassem a superfície metálica dentro do poço.

As figuras a seguir ilustram exemplos adicionais de corrosão alveolar.

7.11a é a corrosão que penetrou a bacia de metal de uma torre de resfriamento. 7.11b mostra produtos de corrosão na parte externa de um tubo que foi gerado por ataque interno e resultante penetração através da parede. 7.11c ilustra outra penetração através da parede.

Para poços de aço carbono cobertos ou preenchidos com produtos de corrosão, se o material for preto (normalmente devido à presença de magnetita (Fe3O4)), o poço está ativo e o processo de corrosão está em andamento.

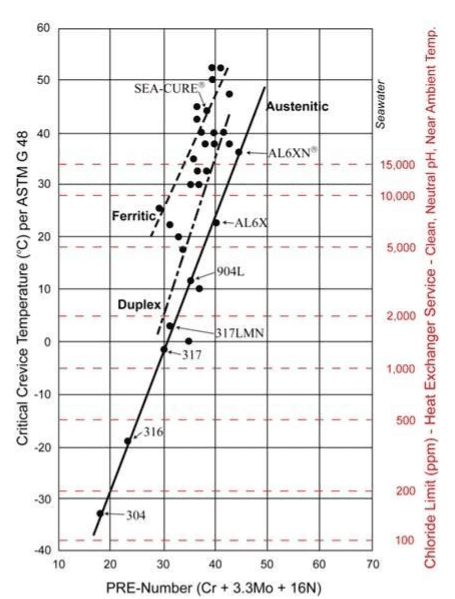

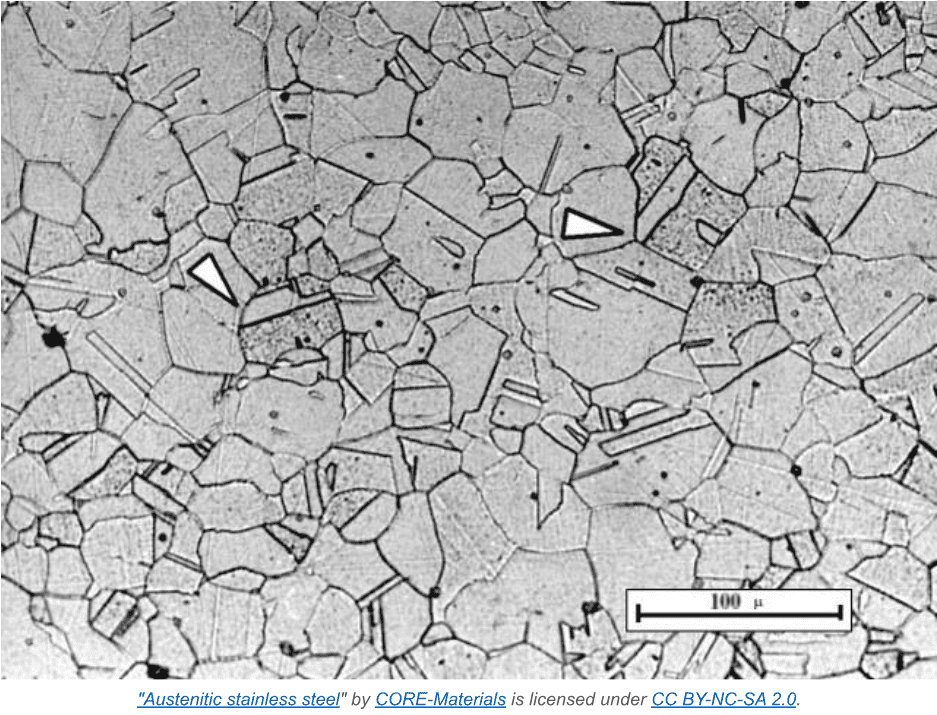

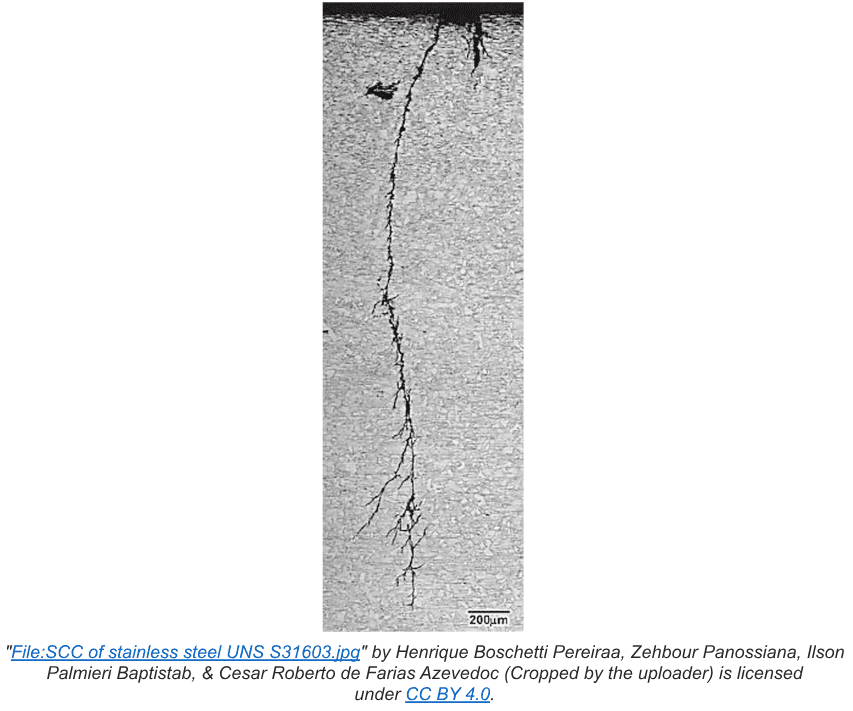

A corrosão por cloreto de aços inoxidáveis é um problema frequente, inclusive em sistemas de recirculação abertos onde a evaporação da torre de resfriamento (consulte o Capítulo 6) aumenta a concentração de sólidos dissolvidos. Os dois aços inoxidáveis (SS) mais populares para tubos condensadores de superfície a vapor são 304 e 316, e muitas vezes um ou outro é especificado para um projeto sem que os projetistas pensem muito, se houver, nas concentrações de cloreto que os materiais verão. A dificuldade é que os aços inoxidáveis formam um revestimento de óxido que protege o metal base, mas o cloreto em concentração suficiente penetrará na camada de óxido e iniciará a corrosão. Durante anos, os níveis máximos de cloreto recomendados para esses aços variaram de 500 ppm para 304 SS a 3.000 ppm para 316L SS em temperatura ambiente. Posteriormente, pesquisas mostraram que esses limites eram muito altos, e um especialista em materiais observado sugere 100 e 400 ppm, respectivamente, para tubos limpos. Observe a ênfase em tubos limpos. Os depósitos exacerbam o potencial de corrosão. Além disso, temperaturas acima do ambiente influenciam muito o potencial de rachaduras por corrosão sob tensão induzidas por cloreto (SCC) de aços inoxidáveis austeníticos, o que pode ser uma grande preocupação em indústrias como o refino de petróleo, que têm muitos trocadores de calor para a produção de vários compostos. O SCC é examinado em breve.

A resistência à corrosão por cloreto é frequentemente um fator principal na seleção de materiais do trocador de calor. Um guia bem conhecido é o gráfico de número equivalente de resistência a corrosão alveolar (PREN), conforme mostrado abaixo.

Materiais de liga mais alta além da série inoxidável austenítica 300 são recomendados para resfriamento de águas com cloretos apreciáveis. Para águas altamente salobras e água do mar, as ligas ferríticas e superferríticas, por exemplo, SEA-CURE®, são frequentemente necessárias.

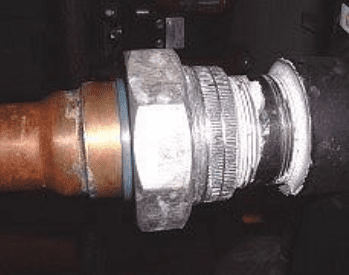

Corrosão craniana

Corrosão de fenda é um mecanismo que se desenvolve nas fendas das juntas mecânicas, por exemplo, gaxetas de flange, extremidades enroladas de tubos, conexões de parafusos ou em outros locais, incluindo os limites dos depósitos. A Figura 7.13 mostra um exemplo de corrosão da fenda.

A água estagna nesses locais e pode se esgotar com oxigênio, o que torna as fendas anódicas ao outro metal. Como a corrosão alveolar, a corrosão é localizada.

Muitas vezes, a corrosão da fenda não é descoberta até uma interrupção programada ou se a corrosão causar uma falha do equipamento. A melhor abordagem para evitar a corrosão da fenda é eliminar a fenda. O tratamento químico adequado minimizará o depósito e a formação de fendas a partir dessa fonte, mas para equipamentos mecanicamente acoplados, é necessário cuidado na fase de projeto para eliminar fendas quando possível. Por exemplo, instalar gaxetas impermeáveis à água em conexões de flange pode ser uma solução em algumas aplicações.

Torta influenciada por manganês

Um fenômeno que atormentou vários trocadores de calor resfriados a água é a corrosão por manganês, com muitos problemas relatados ao longo do rio Ohio. Mesmo em concentrações tão baixas quanto 0,02 ppm, o manganês dissolvido em água de resfriamento pode ser oxidado em dióxido de manganês (MnO2) por cloração. Um revestimento fino semelhante a verniz aparecerá nas superfícies do trocador de calor.

Os depósitos de manganês são fortemente catódicos ao metal subjacente e podem causar corrosão localizada grave.

304 e 316 SS são muito suscetíveis à corrosão por depósito de manganês, mas também podem afetar latão admirável, latão de alumínio e cupro-níquel. O ataque é provável se o teor de manganês do depósito exceder cinco por cento. Uma concentração superior a 20% resultará em corrosão alveolar grave.

Outros fatores que induzem a formação de MnO2 incluem pH elevado, aeração e, às vezes, influências catalíticas pela própria superfície metálica. Além disso, a camada de MnO2 pode ser oxidada em permanganato (MnO4) por cloro. O permanganato dissolve o metal de base e, no processo, é reduzido de volta para MnO2. O ciclo se repete durante cada cloração. A corrosão de manganês aparentemente não é um grande problema com o aço macio, possivelmente porque outros produtos de corrosão impedem que o manganês forme um depósito uniforme e denso.

Os métodos de controle de deposição e corrosão de manganês incluem limitar ou eliminar a alimentação de biocidas oxidantes (potencialmente mudando para biocidas não oxidantes) e a aplicação de um programa eficaz de estabilização de manganês. A seleção de materiais resistentes à corrosão na fase de projeto é outra abordagem.

Corrosão por erosão

Se a água de resfriamento contiver sólidos suspensos significativos, bolhas de gás ou se a velocidade for simplesmente muito alta, o fluido que flui pode remover a camada de óxido protetor dos metais e permitir a corrosão contínua.

Por exemplo, em um estudo de fluxo de água do mar em aço macio, as seguintes taxas de corrosão foram medidas:

Tabela 7-A: Velocidade linear e taxas de corrosão da água do mar em aço leve

| Velocidade linear (pés/s) | Taxa de corrosão (mpy) |

| 1 | 7 |

| 4 | 15 |

| 17 | 35 |

Metais macios, como o latão Admiralty, são os mais suscetíveis à erosão, especialmente em distúrbios de fluxo, como a extremidade de entrada das chapas dos tubos do trocador de calor. Esses problemas devem ser levados em conta durante o projeto do projeto.

Cavitação

A cavitação é um tipo específico de corrosão por erosão que afeta mais comumente os impulsores da bomba centrífuga.

Se houver pressão insuficiente disponível na sucção da bomba (a pressão de entrada é chamada de “cabeça de sucção positiva líquida (NPSH)”), bolhas na água podem colapsar. As bolhas em colapso podem gerar forças localizadas muito grandes que removem o óxido protetor e danificam o metal. Outros locais potenciais para cavitação incluem descarga da válvula, reguladores, orifícios ou outros locais de queda de pressão. Possíveis problemas de cavitação devem ser abordados na fase de projeto do projeto para garantir que as bombas e outros equipamentos tenham pressão de cabeça suficiente.

Fadiga, fadiga por corrosão e rachadura por corrosão sob estresse

Praticamente todos os metais utilizados em aplicações convencionais, como tubulações, trocadores de calor e outros equipamentos, não são um único cristal, mas, de acordo com a referência 1, “são compostos por uma coleção de muitos cristais ou grãos pequenos”. A estrutura de grãos tem um enorme impacto na metalurgia e em vários mecanismos de corrosão.

Um exemplo direto de fadiga é facilmente demonstrado dobrando um clipe de papel ou um pedaço de fio repetidamente para frente e para trás até que ele se frature. As fraturas geralmente se alinham ao longo dos limites dos grãos. Os equipamentos da fábrica que realizam ciclos repetidos de carga podem sofrer de fadiga. A corrosão normalmente começa como microfissuras que crescem com o tempo. Pesquisas sugerem que a fadiga também pode ocorrer frequentemente em grãos, ou seja, transgranular.

A fadiga pode ser acelerada se o metal estiver imerso em um ambiente corrosivo, até mesmo em águas de processo básicas. À medida que as fissuras se desenvolvem, os produtos de corrosão (frequentemente apenas óxidos do metal de base) podem se acumular dentro das rachaduras e exacerbar o crescimento das rachaduras. Isso é fadiga por corrosão.

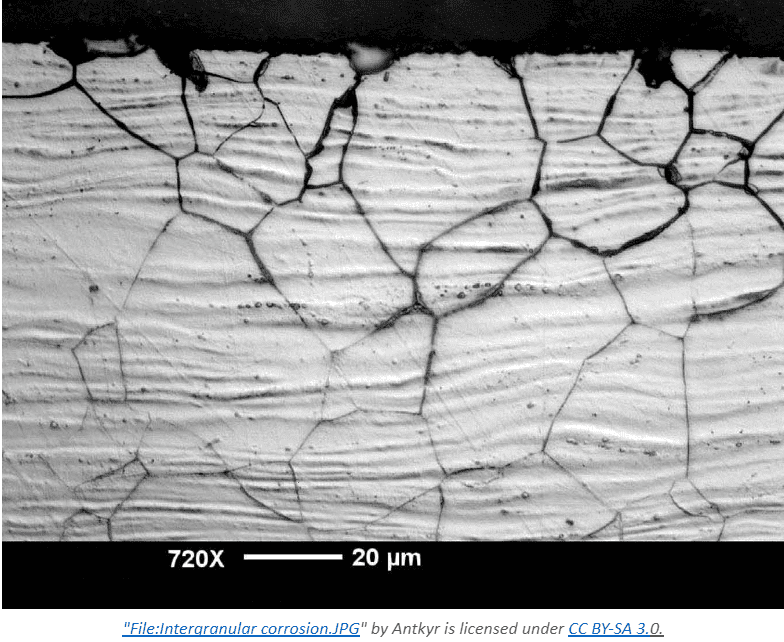

Outros mecanismos de corrosão intergranular além da fadiga podem ser bastante problemáticos, pois uma perda de metal relativamente pequena pode causar uma redução desproporcional na resistência do metal.

A corrosão intergranular é um ataque localizado que ocorre nos limites dos grãos, onde relativamente pouca perda de metal pode causar uma redução desproporcional na resistência do metal. O mecanismo mais conhecido é a rachadura por corrosão sob tensão (SCC) e pode ser particularmente problemático em aplicações de alta temperatura. (Consulte o Capítulo 4).

O CCS requer algum tipo de estresse metálico, mas onde o estresse pode ser interno ou aplicado.

O estresse interno geralmente aparece durante o processo de fabricação. Um exemplo comum de estresse interno aplicado é trabalho a frio ou laminação a frio de aço para moldá-lo para uma especificação específica. O tubo selado é um exemplo bem conhecido. O tratamento com calor/recozimento é frequentemente utilizado para aliviar o estresse induzido pelo trabalho a frio.

Pontos fracos gerados pelo estresse podem se desenvolver em microfissuras que se tornam suscetíveis a agentes corrosivos na água. Talvez o exemplo mais conhecido seja o CCE induzido por cloreto de aço inoxidável. Em pontos de estresse, os ânodos se desenvolvem, que são cercados por metal não estressado que serve como o cátodo.

Os locais comuns para CCS em sistemas de água de resfriamento incluem roscas cortadas em porcas e parafusos, tubos enrolados em chapas de tubos, orifícios perfurados ou perfurados na tubulação do distribuidor e cotovelos de tubos onde o metal foi mecanicamente trabalhado.

O SCC pode ser mitigado pelo alívio do estresse do tratamento térmico. No entanto, nem sempre é prático aliviar o calor em todos os locais potenciais. Durante as inspeções do equipamento, o material estressado identificado ou suspeito deve receber atenção especial para determinar a eficácia dos programas de tratamento químico na minimização da corrosão.

A suscetibilidade à corrosão intergranular e por estresse é frequentemente maior nas soldas. Para aço de liga de cromo, o processo de soldagem pode causar a precipitação de carbonetos de cromo que geram pontos de esgotamento de cromo dentro do metal. Eles se tornam anódicos ao metal de base e se tornam suscetíveis à corrosão localizada. Muitas falhas ocorreram nas costuras de solda nos sistemas de água da fábrica. A seleção do material de enchimento de solda correto também é importante. Um problema sub-reconhecido é o uso de um material de enchimento que tem propriedades de expansão térmica diferentes do metal de base. Pode ocorrer fratura mecânica.

Corrosão galvânica

A corrosão galvânica ocorre quando dois metais diferentes estão em contato físico dentro do ambiente de água de resfriamento. Ouvido na Tabela 7-1, que descreveu os potenciais eletroquímicos para vários dos metais mais comuns para infraestrutura de água de resfriamento. Se dois metais forem acoplados, o mais reativo dos dois se tornará anódico ao menos reativo. Quanto maior a separação no potencial eletroquímico, maior a taxa de corrosão potencial. Um exemplo clássico é mostrado na figura abaixo.

Às vezes, as células galvânicas podem se desenvolver por reações químicas que ocorrem dentro do líquido. O mecanismo de corrosão por corrosão alveolar de manganês descrito anteriormente foi um exemplo. Outro mecanismo comum ocorre em sistemas que têm ligas de aço e cobre, mesmo que não estejam fisicamente conectados. Se as condições permitirem alguma corrosão de cobre, o cobre pode ser plaqueado no aço e produzir uma célula de corrosão galvânica.

Este exemplo fornece uma excelente aplicação de dados da Tabela 7.1 examinando a reação através dos potenciais de meia célula.

Fe → Fe2+ + 2e–

Cu2+ + 2e– → Cu

V0 = 0,440 V

V0 = 0,340 V

E0 = 0,780 V

Existe um forte potencial de condução para esta reação.

A solução ideal para a corrosão galvânica é não ter metalurgias mistas em sistemas de resfriamento, mas esse arranjo geralmente é impraticável. Uma chave é ter uma pequena razão do material mais eletronegativo, por exemplo, cobre, em um sistema com uma quantidade muito maior do material eletropositivo, por exemplo, aço. Embora a corrosão galvânica ainda possa ocorrer, a grande relação ânodo/cátodo garante que o ataque seja espalhado por uma grande área e não cause danos graves.

Em outros casos, conexões ou encaixes especiais podem ser empregados para separar fisicamente metais diferentes.

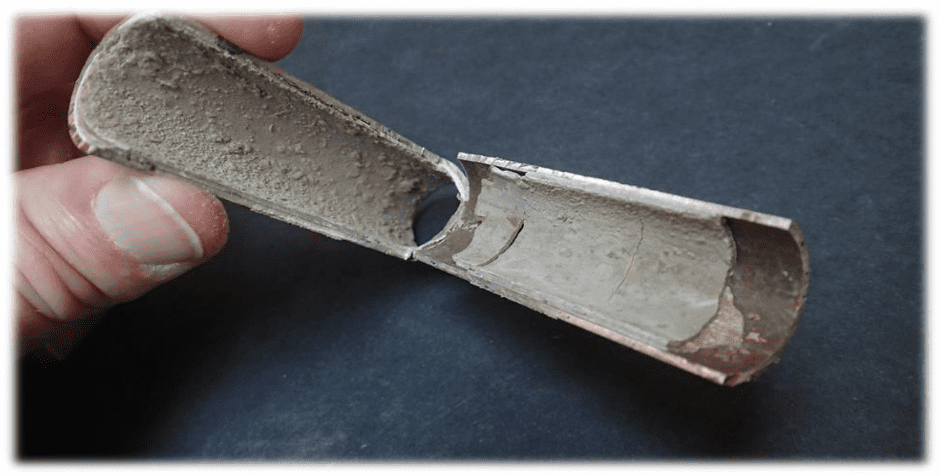

Desligamento

Uma forma única de corrosão que às vezes ocorre nos tubos do trocador de calor é a desligação. O exemplo mais comum é a dezincificação de metais admirados. O latão Admiralty contém 70% de cobre, 29% de zinco e uma pequena quantidade de estanho, o último para ajudar a minimizar a dezincificação. Mesmo assim, a dezincificação ainda pode ocorrer. A Figura 7.24 mostra um tubo admirável que sofreu perda de zinco.

Foram postulados dois tipos de dezincificação: plugue e camada. Em ambos os casos, o zinco sai do substrato metálico, resultando em cobre poroso e quebradiço que não é estruturalmente sólido. Visualmente, o ataque aparece como uma mancha vermelha cega no metal de cobre amarelado.

O mecanismo de dezincificação real ainda é altamente debatido. Uma teoria é que ambos os metais corroem, com redepósito de cobre. O outro é que o zinco lixivia seletivamente da liga. As seguintes condições podem melhorar a dezincificação:

- Cloretos >350 ppm

- Resíduos de halogênio >1 ppm

- TDS >3.500 ppm

- pH >8,3

- Temperatura >120o F

Outro mecanismo de desligamento que foi relatado em raras ocasiões é a desnickelificação de ligas de cobre-níquel. Esse fenômeno parece ser bastante pouco frequente e não será discutido mais adiante neste livro.

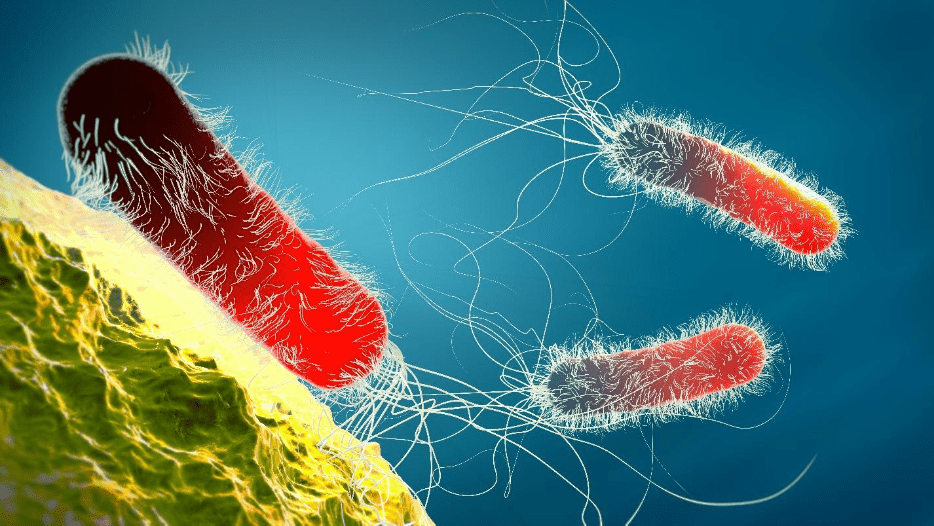

Corrosão induzida microbiologicamente (influenciada)

A corrosão induzida microbiologicamente (MIC) é um processo no qual os micro-organismos iniciam, facilitam e/ou aceleram as reações à corrosão. Os sistemas de resfriamento proporcionam um ambiente ideal para micro-organismos estabelecerem colônias e formarem depósitos finos, parecidos com lama. (Detalhes adicionais são fornecidos na seção de controle microbiológico mais adiante neste capítulo.) Em primeiro lugar, os depósitos podem causar corrosão diferencial de oxigênio, conforme descrito anteriormente. Além dessa questão, no entanto, é que os processos metabólicos de alguns micróbios geram compostos que atacam diretamente os metais. Por exemplo, bactérias oxidantes de ferro, como a gallionella, produzem cloreto férrico, que é conhecido por acelerar a corrosão alveolar. Bactérias redutoras de sulfato (SRB), como desulfovibrio dessulfuricans, extraem oxigênio do sulfato (SO4) para produzir sulfeto de hidrogênio (H2S). Sulfetos de praticamente qualquer forma são bastante corrosivos para muitos metais.

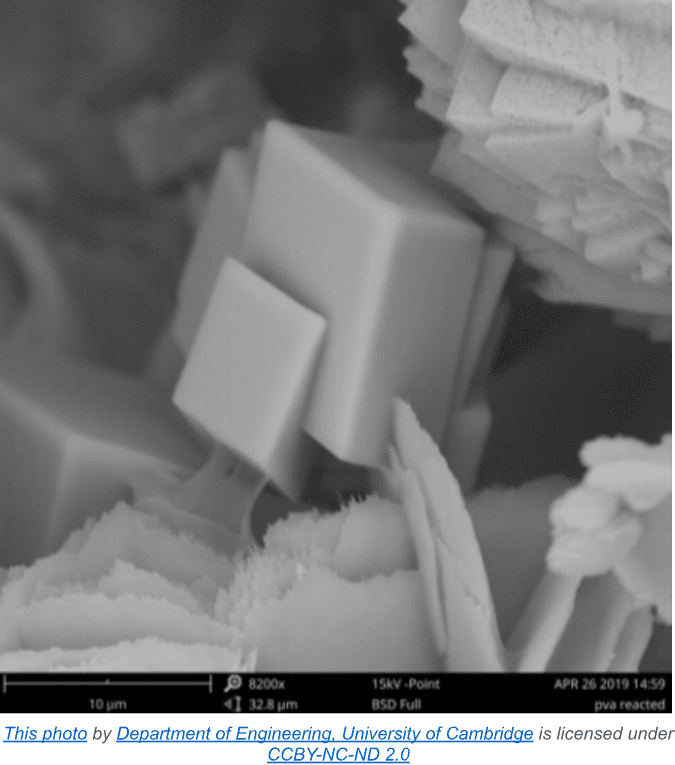

O MIC pode deixar goivas lisas na superfície do metal, como mostrado na Figura 7.25 abaixo, e também pode causar corrosão rápida de alguns materiais, incluindo aços inoxidáveis.

Corrosão de metais não ferrosos e não metais

Até agora, grande parte da discussão tem sido sobre corrosão do aço, já que os aços compõem a maior parte do metal nos sistemas de resfriamento. No entanto, outros materiais metálicos e não metálicos estão frequentemente presentes, e eles também podem sofrer corrosão. As próximas seções examinam os problemas de corrosão para os materiais mais comuns.

Ligas de cobre

Ligas de cobre são frequentemente o segundo material mais comum em sistemas de água de resfriamento, normalmente para tubos de trocadores de calor. As ligas de cobre têm uma condutividade térmica mais alta do que o aço, são naturalmente tóxicas para muitas espécies aquáticas e são mais resistentes do que o aço a alguns mecanismos de corrosão.

Conforme indicado na Tabela 7.2, o cobre é nobre em relação ao íon hidrogênio e, portanto, não tende a corroer em ácidos. No entanto, o oxigênio é mais reativo do que o H+ e, em sistemas de água de resfriamento, ligas de cobre desenvolverão inicialmente uma multicamada de óxido cuproso (Cu2O) de porosidade variável, onde o cobre existe no estado de valência +1.

- 2Cu + O2 → Cu2O | Eq. 7-9

Ao longo do tempo, e na presença contínua de oxigênio ou outros agentes oxidantes, pode ocorrer oxidação adicional da camada externa de óxido cuproso para produzir uma camada acinzentada-preta de óxido cúprico (CuO).

- Cu2O + ½O2 → 2CuO | Eq. 7-10

Em alguns casos, a camada de óxido cúprico pode permanecer protetora, mas certos compostos, e mais notavelmente a amônia, podem ser muito corrosivos. Dissolve o íon cúprico através de um mecanismo conhecido como ligação d-orbital.

- Cu2+ + 4NH 3 → Cu(NH3)42+ (aq) | Eq. 7-11

Para águas de reposição contendo uma concentração significativa de amônia, por exemplo, efluentes de estações de tratamento de águas residuais, a corrosão do condensador de liga de cobre ou outros tubos de trocadores de calor pode ser uma preocupação significativa. A corrosão por liga de cobre às vezes tem sido problemática em sistemas de vapor onde a amônia é utilizada para controle de pH de condensado e água de alimentação.

Outra impureza que pode causar danos enormes a ligas de cobre (e outros metais) é o sulfeto, que, como foi observado, pode vir de colônias microbiológicas que contêm bactérias redutoras de sulfato.

- Cu2+ + H2S → CuS↓ + H2↑ | Eq. 7-12

Outras fontes potenciais de sulfeto incluem água que foi permitida a ficar séptica e de vazamentos de processo em refinarias e plantas semelhantes. Um exemplo surpreendente ocorreu há alguns anos, quando os tubos Cu-Ni antigos 90-10 em um condensador de superfície de vapor foram substituídos, apenas para que os novos tubos falhassem no ataque de corrosão alveolar dentro de 18 meses do comissionamento. A investigação revelou que o fabricante do tubo utilizou um lubrificante contendo sulfeto, mas não removeu o composto antes do envio para a planta. Os depósitos de sulfeto não foram eliminados, mas sim enterrados no metal em milhares de pontos.

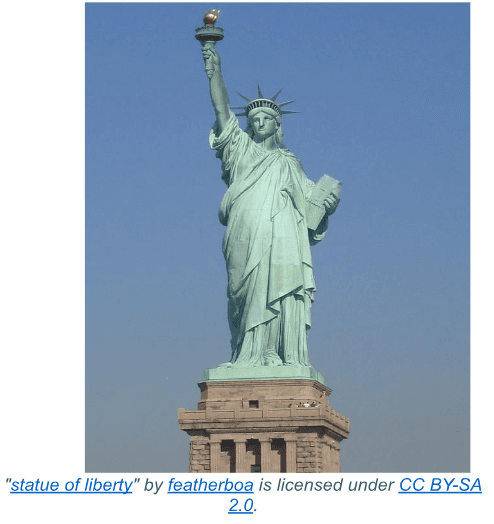

Um produto de corrosão de cobre diferente, mas muito reconhecível, é o carbonato de cobre (CuCO3). Esse verdigris azulado/verde (também chamado de pátina) é frequentemente visto em estruturas de liga de cobre desgastadas, como telhados, placas e estátuas, e normalmente faz parte do design arquitetônico das estruturas.

A química básica é:

- 2Cu + H2O + CO2 + O2 → Cu(OH)2 + CuCO3↓ | Eq. 7-13

A cor pode ser um pouco variável, dependendo do grau de hidratação da película.

Zinco

Referindo-se novamente à Tabela 7.2, o zinco é anódico a quase todos os metais, exceto magnésio e alumínio. Ao contrário desses dois metais, no entanto, ele não forma uma camada de óxido superforte. Em vez disso, através do processo de galvanização onde um revestimento de zinco é aplicado às superfícies de aço, o zinco serve como um ânodo sacrificial para o ferro.

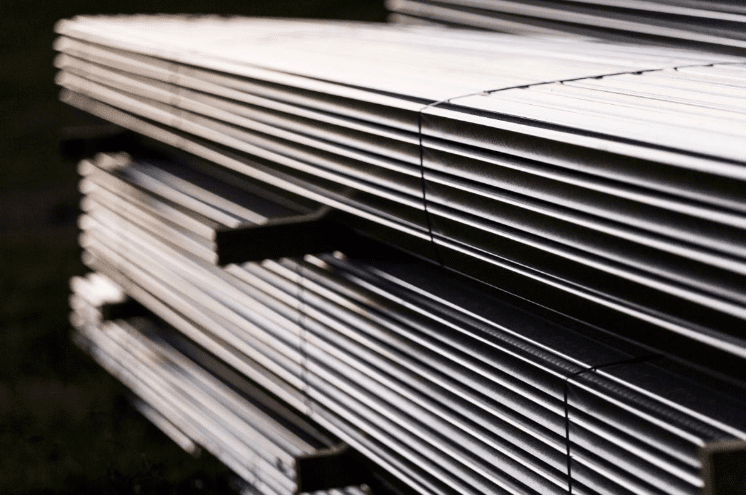

A galvanização está em uso desde 1742. A galvanização muito moderna é feita por imersão a quente, embora processos contínuos, como a galvanização de usinas pesadas, sejam comuns para chapas de aço. A imersão a quente é um processo em lote no qual componentes de aço recém-fabricados são imersos em uma solução de zinco fundido por um tempo prescrito. O zinco se funde à superfície de aço. A espessura do revestimento é diretamente proporcional à duração da imersão, que pode ser ajustada por tamanho do componente e aplicação.

Os materiais recém-galvanizados são frequentemente brilhantes e muito reflexivos, conforme mostrado na Figura 7.27.

No entanto, nem todos os revestimentos galvanizados são brilhantes. Alguns elementos no aço, por exemplo, silício e fósforo, podem acelerar o crescimento de camadas de liga de zinco-ferro. Isso pode produzir um revestimento galvanizado acabado que consiste inteiramente em liga de zinco-ferro.

A formação da pátina protetora cinza escuro (acabamento superficial) começa com o desenvolvimento de uma fina camada de óxido de zinco na superfície. Sob condições adequadas, esses óxidos incorporarão uma camada de carbonato de zinco básico quando em contato com a água. Após a exposição inicial à água e ao dióxido de carbono (que pode ser obtida permitindo que novos componentes do sistema de resfriamento galvanizado experimentem condições externas ao longo de um período de vários meses), os componentes industriais galvanizados podem então ser expostos à água do sistema. A etapa de condicionamento requer controle cuidadoso para produzir um composto de carbonato de zinco hidratado que se acredita ter a seguinte fórmula:

- 3Zn (OH)2∙ZnCO3∙H2O

Essa camada cresce e se torna mais protetora ao longo do tempo, mas se a química adequada da água não for estabelecida durante o processo de condicionamento, um material não protetor conhecido como “ferrugem branca” pode se formar. Mais detalhes sobre a química de passivação de zinco são examinados em uma seção posterior sobre a inicialização pré-operacional de sistemas de resfriamento.

Componentes galvanizados são comuns em muitos locais de torres de resfriamento, mesmo que a estrutura de suporte principal seja madeira ou plástico.

Muitas torres de resfriamento comerciais de tamanho modesto podem ser completamente fabricadas a partir de aço galvanizado.

Alumínio

Ao pensar na Tabela 7.1 no início deste capítulo, é difícil imaginar que o alumínio e, em alguns casos, o magnésio, são adequados para fins de construção, pois são tão reativos. O segredo é que a alta reatividade induz a formação de uma camada de óxido apertada que protege o metal por baixo. Os produtos típicos de alumínio incluem moldes de injeção, blocos de motor, radiadores, escadas e passarelas de torres de resfriamento, corrimãos, lâminas de ventiladores e outros componentes semelhantes. O alumínio é resistente à corrosão atmosférica e esse aspecto, juntamente com seu peso leve, o torna um excelente material para componentes de aviões.

O alumínio é um material anfotérico, o que significa que ele corroerá em pH baixo e alto.

O alumínio pode corroer em águas alcalinas com fosfato. Além disso, como o alumínio é o mais ativo eletroquimicamente do que o aço, ele corroerá quando acoplado ao aço em ambientes de água de resfriamento.

Problemas de corrosão não metálica

Esta seção examina brevemente dois problemas de corrosão não metálica relacionados principalmente a grandes torres de resfriamento. Estes são a degradação da madeira (que pode servir como estrutura de suporte da torre) e do concreto, que é um material comum para as bacias da torre de resfriamento.

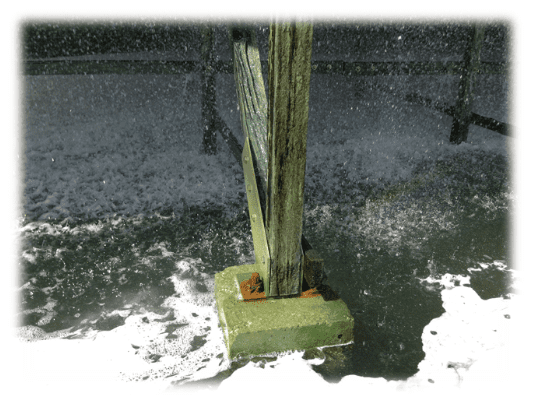

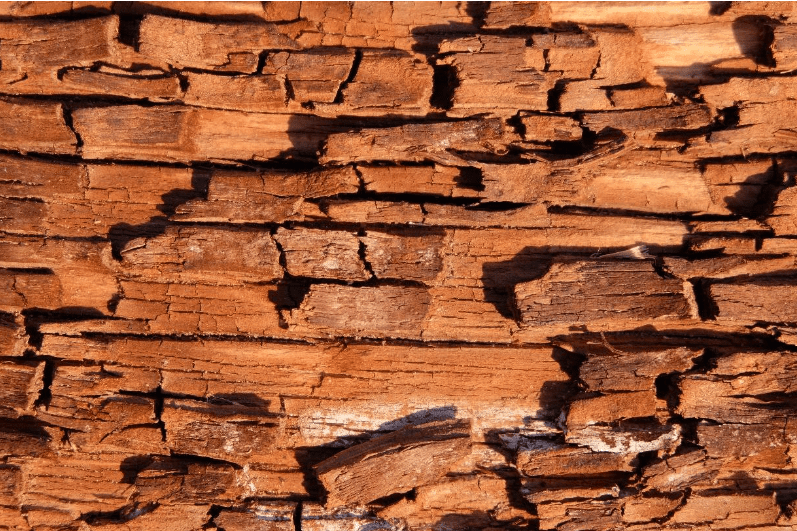

Degradação de madeira

Para as muitas torres de resfriamento grandes que ainda têm componentes de madeira, esta seção fornece uma visão geral das influências de degradação. A deterioração da madeira pode geralmente ser classificada em três categorias: física, química e microbiológica.

- Físico

- Temperaturas da água de resfriamento excessivamente elevadas superiores a 140o F

- Dano por gelo

- Erosão

- “Ferro apodrecido” de fixadores de metal enferrujados adjacentes (Figura 7.30)

- Dano cíclico úmido/seco

- Estresse mecânico (Figura 7.31)

- Químico

- Concentrações elevadas de cloro excedendo 1,0 ppm, o que pode deslignificar a madeira. A lignina é o aglutinante para fibras de celulose em madeira, mas pode ser destruída por um alto teor de halogênio.

- Linhas de injeção de produtos químicos colocadas perto de estruturas de madeira. Se essas linhas desenvolverem vazamentos, os produtos químicos concentrados podem atacar a madeira.

- Altos valores de pH acima de 9,0. O pH elevado pode ser especialmente destrutivo quando combinado com altas concentrações de cloro. Os programas de tratamento de água de resfriamento são normalmente projetados para operar abaixo desse pH.

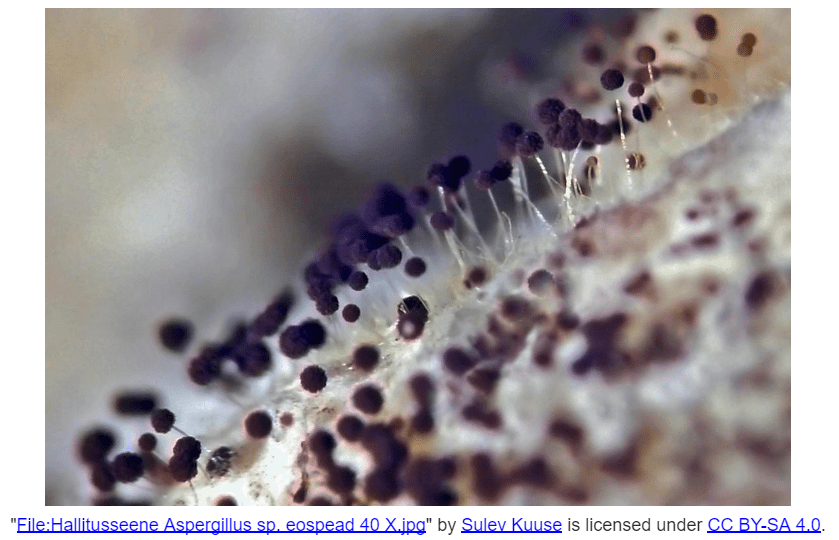

- Biológico (principalmente relacionado a fungos)

- Os fungos são responsáveis pela decomposição e destruição da madeira

- Os fungos existem como leveduras (unicelulares) e bolores (filamentos multicelulares)

- Os fungos prosperam em uma faixa de pH levemente ácida de 5,5–6,5.

- Os fungos exigem altos níveis de carbono orgânico, em comparação com as bactérias. Segue-se que a proliferação de fungos em água a granel é relativamente rara, a menos que haja contaminação orgânica, talvez por vazamentos de processo de hidrocarbonetos ou se o suprimento de diluente for efluente municipal da estação de tratamento de águas residuais.

A discussão a seguir descreve os três tipos principais de podridão da madeira fúngica.

Roteiro marrom: A podridão marrom, também conhecida como podridão seca, é mais comum em madeiras macias e ataques sob a camada conservante aplicada durante a fabricação. Os fungos vão atrás da celulose, deixando ligninas de cor escura para trás. Ela pode penetrar profundamente na madeira.

Roteiro branco: A podridão branca é mais comum em madeiras duras e ataca as ligninas. Ela progride mais lentamente do que a podridão marrom. A superfície da madeira torna-se macia e áspera e parece branqueada. A podridão branca pode ser controlada por tratamentos de fungicidas de superfície em estágios iniciais de crescimento. O fungicida penetra lentamente na madeira.

Roteiro macio: A podridão suave ocorre apenas em áreas lavadas com água e é confinada à superfície nos estágios iniciais. O ataque é mais lento do que a podridão branca ou marrom. A superfície parece rachada e de cor clara quando seca. A podridão suave pode ser controlada por tratamento microbiológico diligente da água de resfriamento.

Corrosão de concreto

O concreto foi o material de construção para as grandes torres de resfriamento hiperbólico em usinas nucleares e algumas usinas de carvão no século passado. Praticamente nenhuma torre hiperbólica foi construída nas últimas décadas e não será considerada mais aqui. No entanto, muitas das grandes torres mecânicas de tiragem na indústria pesada e de energia têm reforçado bacias de concreto.

O concreto é forte, despejado no local e pode ter uma vida longa. Um problema comum ao longo dos anos veio em plantas onde o ácido sulfúrico é utilizado para controle do pH da água de resfriamento e onde o ácido não é diluído antes da injeção na bacia. O ácido sulfúrico resistente a commodities (concentração de 93 a 98%) tem uma densidade quase o dobro da água e afundará rapidamente no chão da bacia se não for diluído, onde pode atacar o concreto e as barras de reforço de concreto.

O método primário para minimizar tais danos é um sistema de diluição de ácido, que mistura externamente ácido e água, com distribuição da mistura através de uma calha acima da bacia.

O cimento padrão de Portland pode ser atacado por águas com alta concentração de sulfato (>1.500 ppm), o que é possível em alguns sistemas de resfriamento de acordo com o efeito de concentração da torre. Esse problema pode ser abordado na fase de projeto com um cálculo cuidadoso da qualidade da água de reposição e até que ponto o sulfato se concentrará quando a torre for ciclada até os níveis normais. As condições podem exigir o uso do cimento Portland Tipo V, que tem uma quantidade reduzida de aluminato tricálcico, normalmente um dos componentes primários do cimento padrão.

Antes de examinar os métodos de controle de corrosão, analisaremos as principais causas de deposição e incrustação em sistemas de refrigeração. Programas de tratamento de água passados e presentes são geralmente misturas de inibidores de corrosão e depósito e, portanto, a discussão de um frequentemente inclui o outro.

Mecanismos de Deposição

Além da formação de incrustação, a deposição de sólidos em sistemas de resfriamento pode ocorrer por vários mecanismos adicionais, incluindo:

- Assentamento em áreas de fluxo restrito

- Contaminação por partículas transportadas pelo ar que entram na torre de resfriamento

- Incrustações microbiológicas

- Incrustação macrobiológica

- Incrustação de graxa e óleo ou outros contaminantes orgânicos do processo

- Produtos de corrosão de outras áreas do sistema

Problemas de fluxo restrito

Um local de fluxo restrito comum, descrito no Capítulo 6, é o enchimento da torre de resfriamento.

O enchimento de película de alta eficiência fornece excelente transferência de calor, mas pelo preço de uma trajetória de fluxo torturante que reduz a velocidade da água. O fluxo acelerado para trocadores de calor também pode estabelecer zonas de baixo fluxo que coletam sólidos. Um item frequentemente negligenciado com grandes sistemas de resfriamento são pernas mortas que podem acumular materiais, incluindo micróbios.

Particulados transportados pelo ar

As torres de resfriamento são excelentes purificadores de ar, e muitos sólidos podem ser introduzidos através desse caminho de fluxo. A entrada de poeira durante períodos secos é um problema comum. Outro exemplo clássico com o qual muitos operadores estão familiarizados é a intrusão de sementes de lenha de algodão e vegetação folhosa adicional que entupe filtros e outros equipamentos.

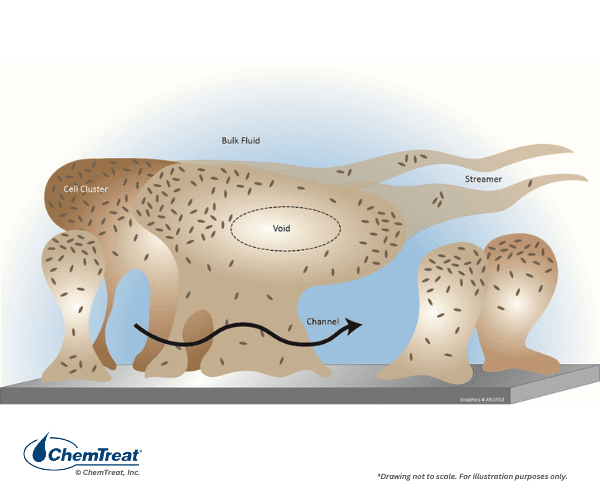

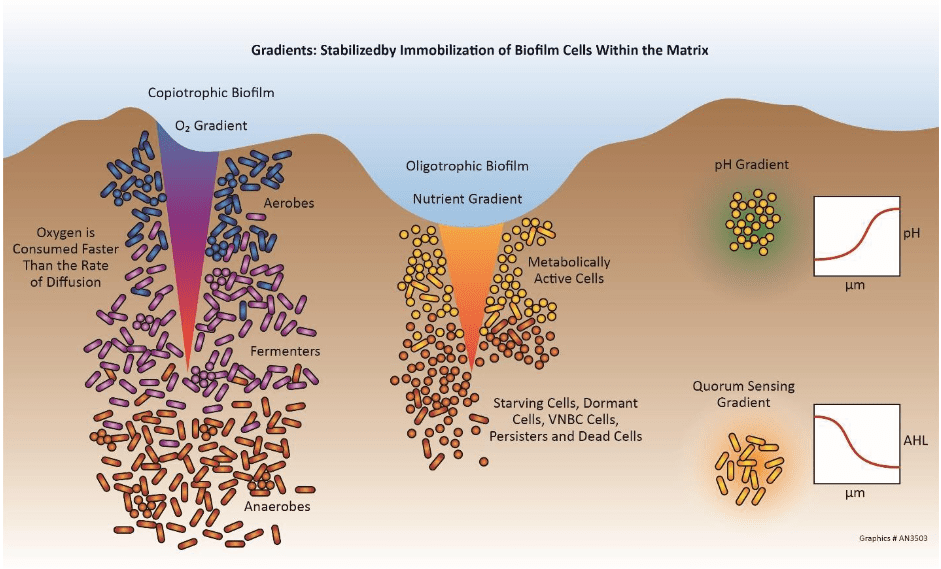

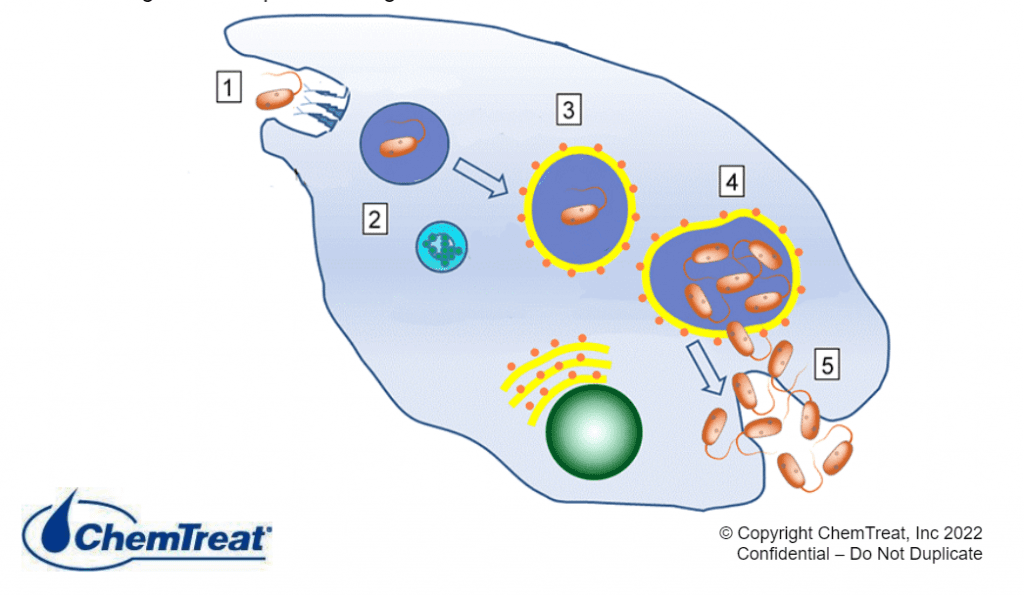

Incrustação microbiológica

Água e ar são preenchidos com micróbios que podem potencialmente formar colônias problemáticas em todos os sistemas de resfriamento. A incrustação pode ocorrer muito rapidamente e, potencialmente, forçar a redução da capacidade da unidade ou até mesmo o desligamento do equipamento dentro de dias do início microbiano. O lodo protetor secretado por alguns micróbios aprisiona facilmente sólidos suspensos que convertem o material em um produto semelhante à lama.

Incrustação macrobiológica

Várias criaturas aquáticas que escapam das telas de entrada de água de resfriamento podem bloquear as extremidades de entrada dos tubos do trocador de calor. Essas dificuldades têm sido particularmente problemáticas em condensadores de superfície de vapor de usina de energia de passagem única. Algumas das criaturas mais comuns incluem mariscos asiáticos, mexilhões de zebra e até mesmo peixes pequenos, como sombra.

Incrustação de contaminantes do processo

Muitas grandes indústrias têm numerosos trocadores de calor. Vazamentos no trocador de calor podem introduzir contaminantes no retorno da água de resfriamento para a torre. São particularmente problemáticos os óleos e hidrocarbonetos pesados que podem revestir os equipamentos do sistema de resfriamento.

Deposição do produto de corrosão

A corrosão é problemática por si só, mas a corrosão libera produtos que se alojam em outros locais.

Formação de escala

O Capítulo 1 incluiu uma discussão sobre produtos de solubilidade e como, quando vários íons dissolvidos atingem um limite de solubilidade, ocorre a precipitação de sólidos. Este é o mecanismo por trás da formação de incrustação em sistemas de água.

No Capítulo 2, aprendemos que o precipitado mais comum em águas naturais é o carbonato de cálcio (CaCO3) e como a química de precipitação de CaCO3 pode ser usada vantajosamente em reações de amaciamento de cal para o tratamento de água de reposição. Por outro lado, a formação indesejada de incrustação de carbonato de cálcio em sistemas de água, incluindo o encanamento doméstico, atormenta a humanidade há anos e cujo tratamento lançou a química moderna de controle de incrustação que conhecemos hoje. Para analisar brevemente, quase todas as águas naturais contêm íons de cálcio dissolvidos (Ca2+) e alcalinidade de bicarbonato (HCO3–). De acordo com várias influências, incluindo temperatura, os íons precipitarão da solução. A reação a seguir é representativa desse processo.

- Ca2+ + 2HCO 3– + calor → CaCO3↓ + CO2↑ + H2O | Eq. 7-14

O carbonato de cálcio tem três polimorfos. Calcite é a forma termodinamicamente mais estável e compreende a maioria dos depósitos naturais.

Uma forma menos estável é a aragonita, que é encontrada principalmente no CaCO3 biossintético, como conchas e corais. A estrutura final é a vaterita, que raramente ocorre na natureza, mas desempenha um importante papel de transição na formação de carbonato de cálcio a partir da solução.

A deposição de carbonato de cálcio foi o impulsionador para o desenvolvimento dos primeiros programas para prever tendências de formação de incrustação (e corrosão) de impurezas da água. Esses desenvolvimentos estão destacados abaixo.

Índices de saturação

Índice de saturação de Langelier (Langelier Saturation Index, LSI)

Em 1936, o Dr. Wilfred F. Langelier (1886–1981) estava pesquisando um problema de corrosão na tubulação de abastecimento de água para Cleveland, Ohio. Ele aprendeu que a corrosão poderia ser reduzida aumentando o pH da água tratada, mas com a compensação do aumento do potencial de incrustação do carbonato de cálcio.

Ele desenvolveu o LSI; um modelo de equilíbrio derivado da avaliação teórica da saturação de carbonato de cálcio. Diz-se que uma água está em saturação com carbonato de cálcio quando não dissolve nem precipita o mineral. Seus cálculos poderiam prever quando a incrustação de carbonato de cálcio ocorreria medindo as concentrações de cálcio, alcalinidade de bicarbonato, pH e sólidos dissolvidos totais, em toda a faixa de temperatura comum da água.

A equação fundamental é:

- LSI = pH – pHs | Eq 7-15

Onde;

- pH = O pH real medido

- pHs = O pH da saturação de carbonato de cálcio. É um valor calculado onde o carbonato de cálcio em solução está em equilíbrio com o carbonato de cálcio precipitado.

- pHs = (pK2 ‒ pKs ) + pCa + pAlk Eq 7-16

- pK2 = log10 negativo da segunda constante de dissociação para ácido carbônico; pKs = log10 negativo do produto de solubilidade (Ksp ) para calcita (CaCO3); pCa = log10 negativo da concentração de cálcio; e pAlk = log10 negativo da concentração de alcalinidade total.

- pHs = (pK2 ‒ pKs ) + pCa + pAlk Eq 7-16

Os valores para pK2 e pKs são uma função da temperatura. À medida que a técnica LSI ganhava favor, os pesquisadores desenvolveram nomógrafos que permitiam o cálculo rápido de (pK2 ‒ pKs) dentro das faixas de temperatura de recirculação típicas de uma vez ou abertas.

A correlação empírica dos cálculos é resumida da seguinte forma:

- LSI <0, a incrustação de carbonato de cálcio se dissolverá e existe potencial para corrosão leve do aço.

- LSI = 0, a água é estável em relação à formação e dissolução de carbonato de cálcio.

- LSI >0, o potencial para formação de incrustação de carbonato de cálcio aumenta com o aumento do LSI.

Langelier conseguiu controlar a corrosão evitando a formação de incrustações ajustando a alimentação de cal para manter uma faixa de +0,5 a +1,0 LSI na água da cidade.

Para sistemas de água de passagem única e fechada, a adição de álcali para aumentar o LSI para 0,5 ou aproximadamente pode minimizar a corrosividade, mas não alcançar condições de formação de incrustações graves. Em um sistema de resfriamento de recirculação, pode ser possível elevar o LSI ou os outros índices descritos abaixo aumentando os ciclos de concentração, o que aumenta a dureza do cálcio e a alcalinidade do carbonato.

Índice de estabilidade de Ryznar (RSI)

Em 1944, John W. Ryznar (1912–1996) propôs uma modificação substancial ao LSI. Ele descobriu que era possível que águas de baixa dureza e alta dureza tivessem o mesmo LSI, dependendo da alcalinidade e pH relacionado. Ryznar nomeou sua relação como Índice de estabilidade e substanciou suas RSI com dados experimentais. A equação de Ryznar emprega os mesmos dados que o LSI, mas o cálculo final é:

- RSI = 2pH s – pH | Eq 7-17

A correlação empírica das RSI está resumida da seguinte forma:

- RSI < 6, a tendência à escala de carbonato de cálcio aumenta à medida que o índice diminui.

- RSI = 6, a água é estável em relação à formação e dissolução de carbonato de cálcio.

- RSI > 6, a incrustação de carbonato de cálcio se dissolverá e a corrosão leve do aço se torna uma probabilidade crescente com valores crescentes.

Índice de escala prática (PSI)

O Índice de Escala Prática (PSI) foi desenvolvido por Paul Puckorius (1930 – 2019), que, quando jovem, era assistente de Ryznar. Ele incorpora um pH calculado da água com base na capacidade de tamponamento, em vez de simplesmente medir o pH. A equação do índice de escala prática (PSI) é:

- (PSI) = 2(pHs) ‒ pHeq | Eq. 7-18

- pHeq = 1,465 x log10 (alcalinidade total) + 4,54 | Eq. 7-19

A correlação empírica da PSI é a mesma que a RSI. Pelo menos um dos principais fabricantes de turbinas de combustão utiliza o PSI para o cálculo de tendências de incrustação para resfriadores de ar de entrada. Colocar os cálculos em um programa de planilhas é simples.

Outros índices preditivos estão disponíveis, incluindo o Índice de Oddo-Tomson, o Índice de Stiff-Davis, os Níveis de saturação, o Excesso momentâneo e outros. Neste ponto, é útil introduzir um outro cálculo, o índice de Larson-Skold para o potencial de corrosão. Os ânions agressivos, como cloreto e sulfato, são mais eletricamente condutores do que os ânions tamponantes, bicarbonato e carbonato. Na década de 1950, o Dr. T. E. Larson e o Dr. R. V. Skold estudaram a corrosividade das águas dos Grandes Lagos e desenvolveram a seguinte fórmula.

- Índice de Larson-Skold = (epm Cl– + epm SO42-)/(epm HCO3– + epm CO32-) | Eq. 7-20

(epm = equivalentes por milhão)

Eles descobriram que, quando a razão entre ânions fortes e ânions fracos era inferior a 0,2, os ânions tamponantes têm uma influência maior do que os ânions corrosivos e podem formar uma película inibidora natural. No entanto, quando o índice sobe acima de 0,6, a situação é revertida e o potencial de corrosão é maior. A relação empírica de Larson-Skold foi baseada especificamente nas águas dos Grandes Lagos. Embora relações semelhantes possam ser calculadas para outras águas, as previsões podem ser diferentes.

Embora algumas empresas de tratamento de água ainda usem esses cálculos para uma avaliação rápida das tendências de incrustação de água, os métodos não têm os recursos dos programas de computador modernos, que são responsáveis por fatores adicionais, incluindo o efeito iônico comum. Programas bastante sofisticados estão disponíveis que permitem que o usuário insira não apenas as condições do sistema e a química da água bruta, mas também os tipos e concentrações reais de inibidores de incrustação. Os programas calcularão a faixa normal e as condições de limite para qualquer programa de tratamento desejado. As próximas seções examinam mecanismos adicionais de incrustação.

Outras escalas

Dependendo da química da água de reposição, ou de como ela muda quando ligada a uma torre de resfriamento, outros depósitos minerais são possíveis em sistemas de resfriamento. A Tabela 7-2 descreve os mais comuns.

Tabela 7-2. Outros depósitos comuns de incrustação de água de resfriamento

| Composto | Fórmula |

| Gesso | CaSO4∙2H2O |

| Sílica | SiO2 |

| Silicato de magnésio | MgSiO3 |

| Fosfato de cálcio | Ca3(PO4)2 |

| Fluorito | CaF2 |

Como será mostrado, alguns problemas de descamação e, mais notavelmente, aqueles relacionados à deposição de sulfato e fosfato, em grande parte surgiram de avanços ou mudanças nos programas de tratamento químico.

Antes de prosseguir, um ponto importante deve ser destacado em relação aos compostos minerais na Tabela 7-2 em comparação com CaCO3. O ânion no carbonato de cálcio é CO3. Em termos químicos alternativos, CO3 é a “base conjugada” do ácido fraco H2CO3. Uma discussão sobre ácidos e bases conjugadas está além do escopo deste livro, mas a ideia principal é que depósitos de carbonato geralmente podem ser removidos por aplicação de ácido, mesmo em forma diluída.

- CaCO3 + H2SO4 → Ca2+(aq) + SO42-(aq) + H2CO3 | Eq. 7-21

- H2CO3 - CO2↑ + H2O | Eq. 7-22

Assim, se o ácido for fornecido em quantidades suficientes com contato uniforme, os depósitos de CaCO3 se dissolverão totalmente à medida que o carbonato se converte em dióxido de carbono. A alimentação de ácido sulfúrico para a composição da torre de resfriamento foi, e em alguns casos ainda é, um método comum para reduzir a alcalinidade e reduzir o potencial de formação de incrustação de CaCO3. Os requisitos de alimentação ácida muitas vezes não são grandes o suficiente para causar precipitação de sulfato de cálcio, mas o problema não pode ser ignorado.

Sulfato de cálcio

Um problema às vezes problemático é a incrustação de gesso (CaSO4∙2H2O), influenciada por concentrações elevadas de sulfato na composição ou do tratamento com ácido para remover o carbonato.

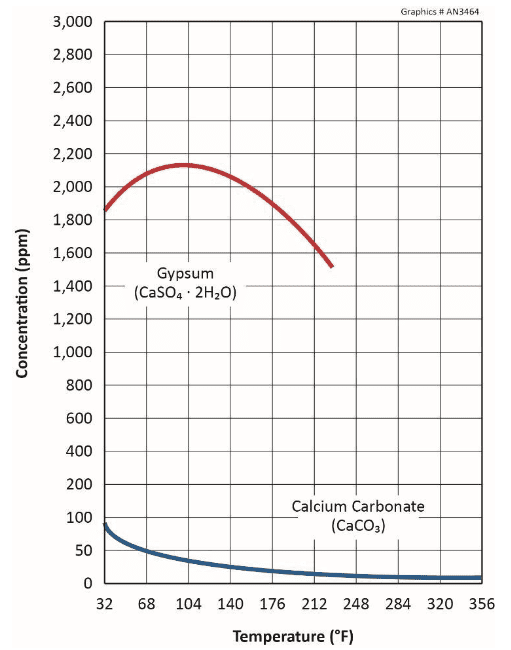

O sulfato de cálcio tem maior solubilidade do que o CaCO3, conforme mostrado abaixo.

A figura revela que o gesso também exibe solubilidade reversa, mas não até que as temperaturas atinjam aproximadamente 105o F.

Uma diretriz geral comum sugere limites de 1.200 ppm de cálcio (mg/L como CaCO3) e 1.200 ppm de sulfato (mg/L como SO4), ou alguns múltiplos dos mesmos, para evitar a formação de incrustações em temperaturas normais do sistema de resfriamento em água não tratada. Limites mais altos podem ser possíveis com o tratamento químico, mas esses casos devem ser avaliados individualmente.

Fosfato de cálcio

Como será descrito em mais detalhes na próxima seção, na década de 1980, ocorreu uma grande mudança no tratamento químico de sistemas de recirculação aberta com a adoção de produtos químicos de fosfato inorgânicos e orgânicos para controle de incrustação e corrosão. De repente, a deposição de fosfato tricálcico (Ca3(PO4)2) tornou-se um grande problema em muitas instalações.

Além do fosfato tricálcico (Ca3(PO4)2), outras fases do fosfato de cálcio podem se formar na água de resfriamento. Muitas vezes, presume-se que a hidroxiapatita termodinamicamente estável (Ca5(PO4)3(OH)) é um protótipo adequado para previsão de escala. Parece que durante a precipitação do fosfato de cálcio, o fosfato de cálcio amorfo (ACP) se forma primeiro, seguido pela nucleação e transformação de fase de outros compostos.

ACP → Precursor → Fase estável

A solubilidade do fosfato(s) de cálcio depende fortemente do pH e da temperatura da solução. Todas as espécies mostram solubilidade inversa em relação a esses dois parâmetros. A tendência de incrustação do fosfato de cálcio também depende de outras influências, incluindo aquelas de outros íons metálicos. Todos os fatores devem ser considerados ao calcular o potencial de escala.

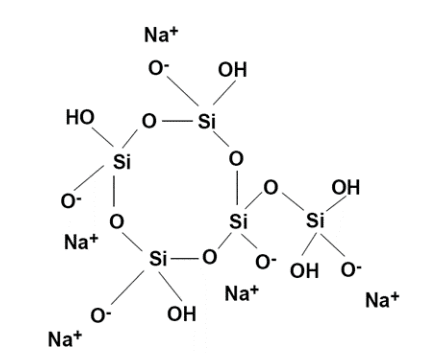

Sílica/Silicatos

A química aquosa da sílica é complexa e qualquer número de precipitados pode se formar dependendo da temperatura, pH e outros fatores. Depósitos potenciais incluem:

- Sílica amorfa em seções mais frias do sistema de água

- Silicatos metálicos em locais quentes/quentes ou em pH elevado

- Minerais de silicato, como argila, suspensos na água

A sílica amorfa é simplesmente SiO2. Muitas águas de superfície contêm baixos níveis (<15 ppm) de sílica, no entanto, algumas águas subterrâneas podem ter concentrações de até 75 a 80 ppm. Em temperatura ambiente, o nível de saturação de sílica é de cerca de 150 ppm, de modo que à medida que a concentração de sílica aumenta para saturação e acima, um processo de polimerização induz a formação de sílica coloidal que pode se fixar às superfícies do sistema. Esse depósito ocorre principalmente nos locais mais frios, como o enchimento da torre.

Na faixa de pH de aproximadamente 2,0–8,3, a solubilidade da sílica é independente do pH, no entanto, a sílica dissolvida se converte em silicato (SiO3–) à medida que o pH sobe acima de 8,3. Os silicatos precipitarão com cátions, mais notavelmente magnésio e cálcio. Esses compostos exibem solubilidade inversa em relação ao pH e temperatura e, portanto, se acumularão primeiro em locais quentes, isto é, trocadores de calor. As incrustações de sílica e silicato são muito tenazes e difíceis de remover. Eles também são isolantes fortes que reduzem significativamente a transferência de calor.

Alguns programas de tratamento químico podem permitir a operação com concentrações de sílica dissolvida em ou talvez até mesmo um pouco acima de 200 ppm. No entanto, o conhecimento completo da química da água é necessário para empurrar o envelope do programa. Por exemplo, íons polivalentes, como Zn2+ e Al3+, são cercados por grupos hidroxila que podem catalisar a polimerização de sílica. Entre todos os cátions, o magnésio tem o maior potencial de induzir a deposição de silicato.

A sílica dissolvida pode ser analisada por espectrofotometria ultravioleta/visível (UV/VIS) através do método de molibdato. A medição total de sílica, incluindo a forma coloidal onde a sílica existe como partículas sólidas, requer técnicas mais avançadas, tais como plasma acoplado indutivamente (ICP) ou espectroscopia de absorção atômica (AA).

Controle de Deposição e Corrosão

Métodos de tratamento químico para controle de corrosão e incrustação têm sido interligados há anos, e esta seção fornece uma revisão dos programas mais comuns ao longo da última metade do século ou mais, e como métodos passados e presentes foram projetados para abordar ambos os problemas.

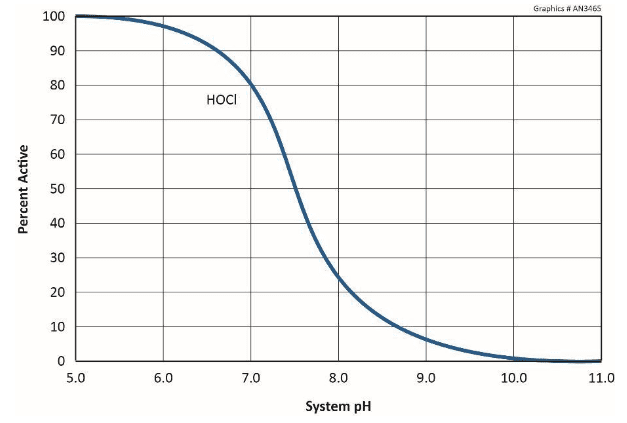

Ouça a Equação 7-14. Em meados do século passado, um programa de tratamento extremamente popular para sistemas de recirculação aberta foi a alimentação de ácido sulfúrico para controle de incrustação (para estabelecer uma faixa de pH comum de 6,5-7,0), com alimentação de cromato dissódico (Na2Cr2O7) para controle de corrosão. Este último composto fornece íons de cromato (CrO42-) que reagem com o aço carbono para formar uma camada de aço pseudo-inoxidável que pode ser bastante protetora.

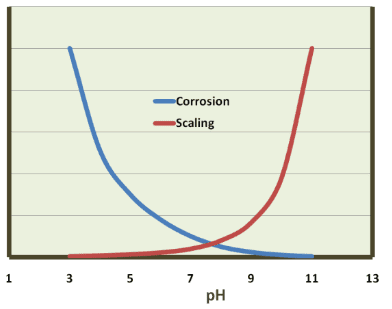

No entanto, nas décadas de 1970 e 1980, o reconhecimento precoce da toxicidade por cromo hexavalente (Cr6+) levou a uma proibição da descarga de cromo no meio ambiente, que essencialmente eliminou o tratamento com cromato para sistemas de água de resfriamento abertos. O programa de substituição foi bem diferente, com um conceito-chave sendo a operação em um pH levemente básico (normalmente cerca de 8,0 ou talvez um pouco mais alto) para auxiliar no controle de corrosão. Os principais produtos químicos de tratamento tornaram-se fosfatos inorgânicos e orgânicos. Mas, como veremos, essa química mais complicada (em comparação com o ácido-cromato) aumentou o potencial de incrustação. A Figura 7.41 ilustra sucintamente a relação geral entre corrosão e incrustação.

A capacidade do fosfato de influenciar o pH é demonstrada pela reação do fosfato trissódico (Na3PO4, TSP) em água.

- Na3PO4 + H2O - NaH2PO4 + NaOH | Eq. 7-23

A química do TSP tem sido utilizada há décadas para ajustar o pH em geradores de vapor de alta pressão (consulte o Capítulo 4). Mas os fosfatos inorgânicos, quando aplicados isoladamente à água de resfriamento, podem induzir a formação pesada de Ca3(PO4)2 e, de fato, quando a química do fosfato surgiu como substituição do cromato ácido, a deposição de fosfato de cálcio tornou-se muito problemática. Assim, surgiram formulações que incluíam polifosfatos, fosfatos orgânicos (também conhecidos como fosfonatos), polímeros e, muitas vezes, uma pequena concentração de zinco, todos projetados para controle integrado de incrustação e corrosão.

A concentração de fosfato residual ideal depende de fatores como o índice LSI/RSI/PSI da água, pH, temperatura e o tipo de outros inibidores no programa de tratamento. Excesso de fosfato pode resultar em incrustação de fosfato tricálcico em superfícies quentes. O fosfato também pode precipitar com ferro e alumínio.

Uma faixa típica de controle de ortofosfato é de 6 a 18 ppm.

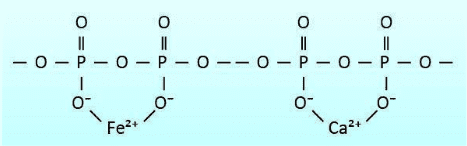

Polifosfatos

Os polifosfatos contêm vários átomos de fósforo conectados entre si através de pontes de oxigênio, conforme mostrado na Figura 7.42. Os polifosfatos geralmente contêm de 3 a 5 unidades e têm átomos de oxigênio carregados negativamente que atraem cátions, incluindo cálcio e ferro. Essa atração sequestra efetivamente os cátions, impedindo que eles formem depósitos.

Uma “concentração limite” é necessária para inibir a incrustação de carbonato de cálcio quando as concentrações estão em níveis de saturação. O polifosfato também se combina com manganês. Tripolifosfato de sódio ((Na5P3O10), pirofosfato tetrassódico (Na4P2O7) e hexametafosfato de sódio ((NaPO3)6) são apenas alguns dos polifosfatos. Normalmente, 2 a 5 ppm de polifosfato são necessários em um programa de tratamento. Os polifosfatos hidrolisarão e reverterão para ortofosfato, onde vários fatores, como tempo de residência e temperatura, influenciam a taxa de reversão.

Organofosfatos

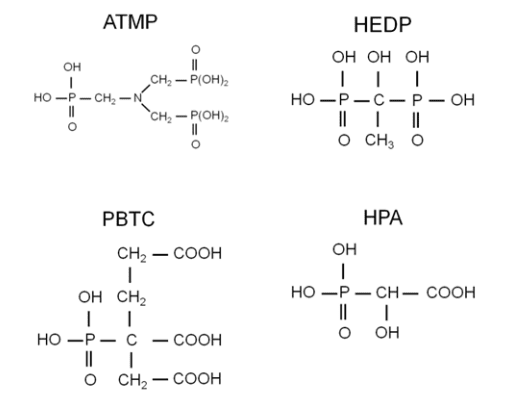

Os fosfonatos inibem a formação de incrustações por adsorção em cristais ativos para retardar a nucleação e a taxa de crescimento de cristais. Os fosfonatos também atuam como sequestrantes que formam complexos com vários cátions. Alguns fosfonatos fornecem proteção contra corrosão, como é brevemente descrito aqui e na seção a seguir. Quatro fosfonatos comuns são mostrados abaixo.

ATMP foi o primeiro fosfonato e foi introduzido no início da década de 1970 para controle de incrustação de carbonato de cálcio. Ele serviu como um substituto para polifosfatos e poderia estender os índices de saturação descritos anteriormente para:

- LSI em +1,5

- RSI/PSI em ‒1,5

ATMP exibiu propriedades inibidoras de corrosão justas a boas nas faixas de pH alcalino dos (então novos) programas de fosfato-fosfonato. No entanto, a ATMP tem baixa tolerância à oxidação de biocidas como o cloro e também pode formar precipitados de cálcio-fosfonato.

Uma melhoria veio com o HEDP, que tem desempenho semelhante ao ATMP, mas tem uma tolerância maior aos oxidantes. O HEDP substituiu o ATMP na maioria das aplicações. Pesquisas adicionais levaram ao desenvolvimento de CTSP, que tem tolerância ainda maior para cloro e bromo do que HEDP. Observe os grupos de ácido carboxílico (COOH) nesta molécula, que revertem para carboxilato (COO–) em soluções alcalinas. O carboxilato é um grupo funcional fundamental para muitos dispersantes de controle de depósito. O PBTC oferece boa proteção contra corrosão, no entanto, é mais caro do que outros produtos.

A HPA é uma adição mais recente à família de inibidores de incrustação/corrosão de organofosfato e é particularmente eficaz porque forma uma camada monomolecular com cálcio em superfícies metálicas.

Os fosfonatos são quase sempre misturados com outros agentes de controle de depósito e inibidores de corrosão (principalmente anódicos). A faixa normal de controle de fosfonato é de 2 a 10 ppm (como PO4).

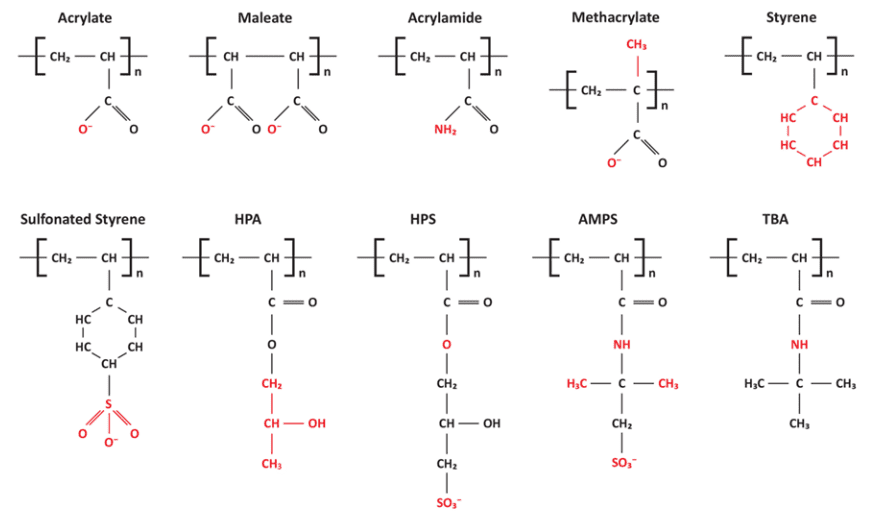

Desenvolvimentos de polímeros

O desenvolvimento de polímeros para modificação e sequestro de cristais melhorou a química de controle de depósito. A Figura 7.44 ilustra vários grupos funcionais para polímeros de tratamento de água importantes.

Figura 7.44. Grupos funcionais em polímeros de controle de depósito. HPA, acrilato de hidroxipropila; HPS, 2-hidroxipropilsulfonato; AMPS: Ácido 2-acrilamido-2-metilpropano sulfônico; TBA, acrilato de terc-butila.

Juntamente com os grupos funcionais, a estrutura e o tamanho do polímero têm influência na inibição da incrustação. São comuns moléculas de 500–15.000 daltons de tamanho, mas em alguns casos polímeros muito maiores podem funcionar bem. Alguns polímeros foram projetados para controlar o carbonato de cálcio, sulfato de cálcio e depósitos relacionados ao ferro, e outros para controlar os fosfatos de cálcio que podem surgir dos programas de tratamento com fosfato/fosfonato.

Formulações avançadas podem incluir copolímeros, ter e quad-polímeros que têm vários grupos funcionais diferentes para tratar águas complexas. Os compostos inibem a formação de incrustações através de vários mecanismos, incluindo sequestro, modificação de cristais e dispersão de cristais.

Sequestro

Como pode ser observado na Figura 7.44, alguns dos compostos têm os mesmos grupos funcionais, isto é, sulfonato e carboxilato, que aqueles em resinas de troca iônica para tratamento de água de reposição (ver Capítulo 3). Para ambas as aplicações, os sítios ativos carregados negativamente se ligam a cátions, incluindo cálcio e magnésio. A principal diferença é que as resinas sólidas de troca iônica estão contidas dentro de um recipiente, enquanto os polímeros solúveis e móveis de controle de depósito se movem por todo o sistema de água de resfriamento. Nomes genéricos ou comerciais comuns para esses polímeros incluem:

- Poliacrilato (PAA)

- Polimetacrilato (PMAA)

- Polimaleato (PMA)

- Copolímero AA/amps

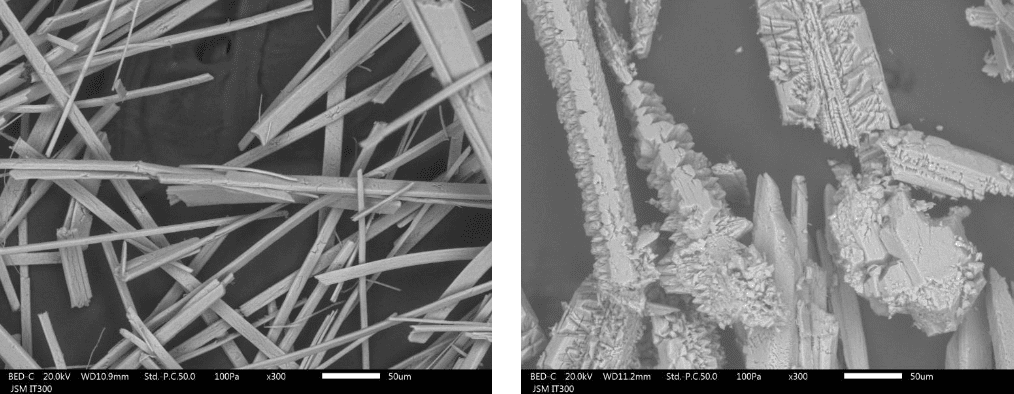

Modificação de cristal

Alguns polímeros modificam ou distorcem cristais incipientes.

Cristais distorcidos não exibem nenhum dos cristais de face plana ou tipo agulha mostrados na Figura 7.45a, em vez disso, a estrutura é muito mais frágil, friável e não forma grãos de cristal grandes. PA, PMA e compostos similares são eficazes para controlar o carbonato de cálcio.

O controle da incrustação de fosfato de cálcio é mais difícil, especialmente em superfícies de transferência de calor. A prevenção de incrustações pode exigir copolímeros ou terpolímeros que incluam grupos sulfonados.

O ferro apresenta um desafio para a química do polímero, pois o ferro se liga fortemente a sítios carboxílicos e sulfonados, reduzindo sua eficácia para o sequestro de cálcio. Em muitas águas, no entanto, a concentração de ferro é baixa e não apresenta problemas significativos.

Dispersão de cristais

Os dispersantes poliméricos são carregados principalmente negativamente. Partículas suspensas geralmente também têm uma carga negativa geral. Os polímeros aumentam a carga negativa, causando maior repulsão que mantém as partículas em suspensão. A dispersão pode ser eficaz em sólidos suspensos de tamanho fino, como lodo, argila e produtos de corrosão, e possivelmente alguns detritos microbiológicos. PAA e PMA são bons produtos para dispersão.

Um fator frequentemente importante para o controle de depósitos é aumentar a capacidade dos polímeros de penetrar depósitos. Isso é especialmente verdadeiro para orgânicos, incluindo óleos e graxas, pois esses compostos ligam os depósitos. O biofilme também é um agente de ligação especialmente forte. Os surfactantes podem ajudar a decompor esses materiais. Compostos catiônicos, aniônicos e não iônicos estão todos disponíveis.

Surfactantes não iônicos são semelhantes aos detergentes por terem um grupo funcional hidrofílico (amante da água) e uma cadeia lipofílica (amante do óleo). À medida que a extremidade lipofílica se liga aos óleos, a extremidade hidrofílica se liga às moléculas de água para remover o óleo. Modificações estruturais nos locais ativos lipofílicos e hidrofóbicos permitem química de solvato especializada.

Surfactantes aniônicos servem para dispersão de lodo e sólidos suspensos. Surfactantes aniônicos às vezes produzem espuma, que geralmente não é um problema com compostos não iônicos.

Os dispersantes catiônicos são principalmente biodispersantes ou biocidas. Mais detalhes sobre esses produtos químicos são fornecidos na seção de controle microbiológico deste capítulo.

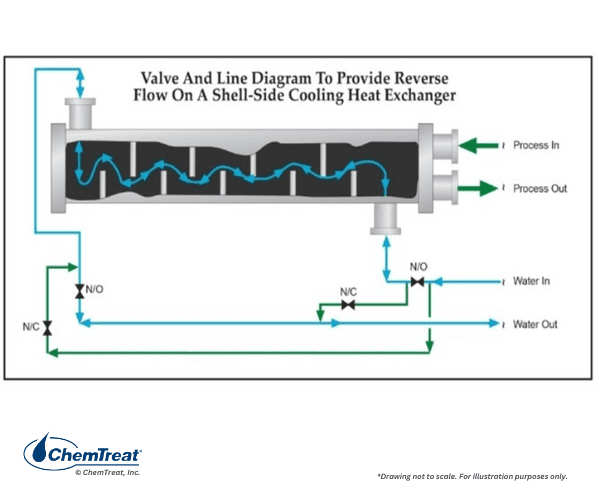

Métodos de projeto para ajudar a controlar a deposição

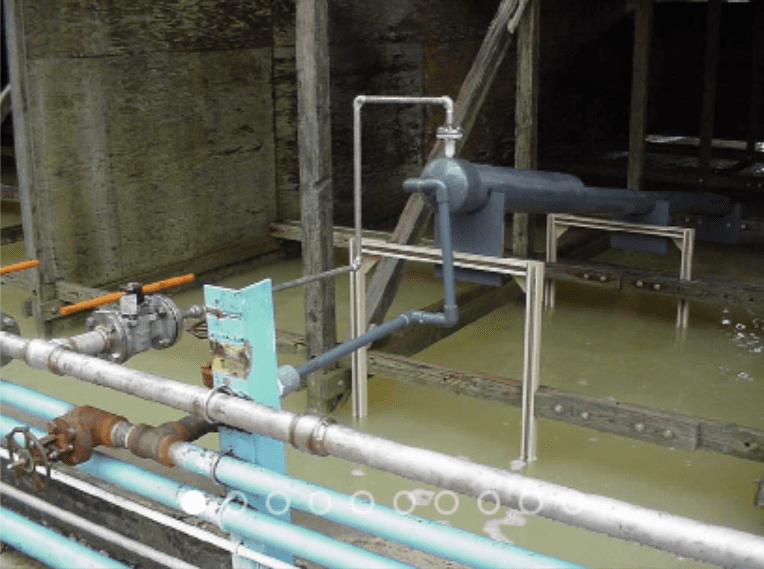

Quando o lodo ou a macroincrustação afetar o desempenho do trocador de calor, a instalação do equipamento de retrolavagem pode ser benéfica se a unidade puder ficar off-line periodicamente para limpeza.

Outra modificação é instalar um coletor abaixo do trocador de calor para bater no ar na água do lado da carcaça. Isso é ilustrado no desenho abaixo.

Controle de corrosão

As seções de abertura deste capítulo descreveram muitos dos problemas mais importantes de corrosão do sistema de refrigeração. Agora vamos examinar as técnicas modernas de controle de corrosão.

Quando os programas de água de resfriamento de recirculação aberta foram trocados de tratamento ácido-cromato para fosfato-fosfonato-polímero-zinco, grande parte da química dos últimos programas também serviu para o controle de corrosão.

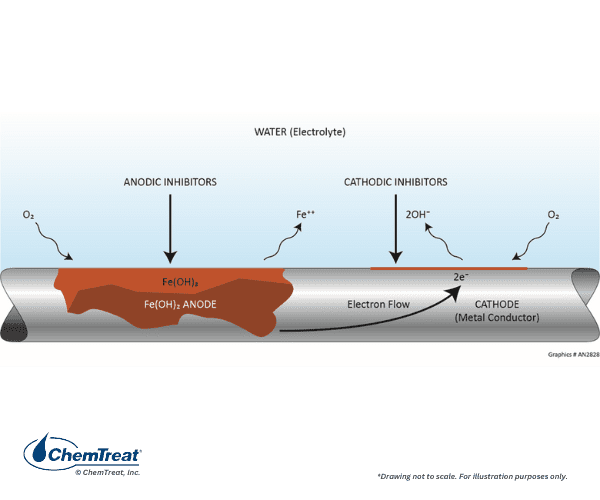

Considere novamente o diagrama básico do mecanismo de corrosão mais comum em sistemas de água de resfriamento, ataque de aço carbono por oxigênio dissolvido. Como lembrete, a oxidação e a perda de metal ocorrem em ânodos, com transferência de elétrons e redução de espécies dissolvidas em cátodos.

Inibidores de corrosão despolarizam efetivamente (reduzem ou interrompem o fluxo elétrico) a reação de corrosão no ânodo ou cátodo, ou ambos, com programas de inibidores combinados. Em geral, os inibidores catódicos precipitam no local catódico de pH localmente alto para formar uma barreira que limita a taxa de redução de oxigênio. Inibidores anódicos tipicamente promovem a formação de um óxido metálico estável na superfície do ânodo. Isso limita a dissolução do metal. Um avanço considerável veio com o desenvolvimento de produtos formadores de película que protegem toda a superfície metálica. A revisão dessa tecnologia de filmagem segue a discussão abaixo sobre a inibição anódica e catódica tradicional.

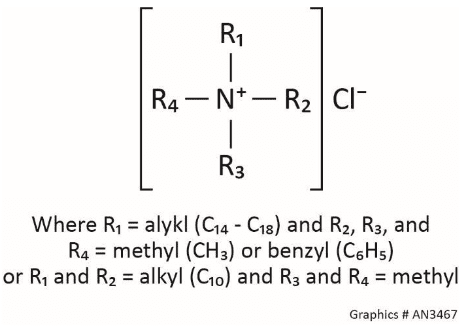

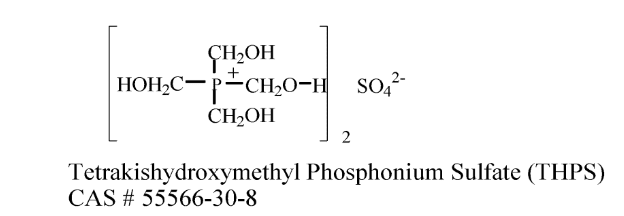

Tabela 7-3. Inibidores comuns de corrosão

| Anódico | Catódico | Filmagem |

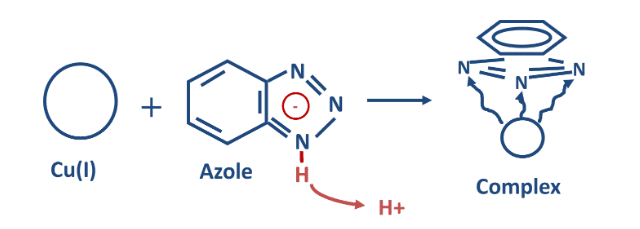

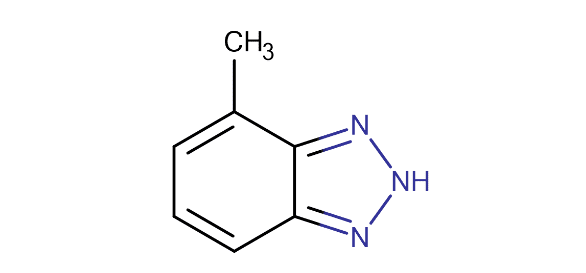

| Molibdato | Fosfatos orgânicos | Azóis (para ligas de cobre) |

| Nitrito | Ortofosfato | Filmagem de aminas |

| Ortofosfato | Polifosfatos | Polissilicatos |

| Zinco | RPSI* |

Carbonato de cálcio – O inibidor natural da corrosão

A seção anterior sobre a formação de incrustações sugeriu que o carbonato de cálcio é o depósito mais natural e frequentemente mais problemático. No entanto, quando as concentrações de alcalinidade de cálcio e bicarbonato existem em moderação, a presença de ambos pode ser benéfica. Se a água tiver pelo menos 50 ppm de dureza de cálcio e 50 ppm de alcalinidade (ambos como CaCO3), os constituintes potencialmente oferecem alguma proteção contra corrosão como um inibidor catódico. A chave é que, nos cátodos mostrados na Figura 7.47, a produção de íons hidroxila gera uma região localizada de pH elevado. Isso pode induzir a formação de uma camada leve de carbonato de cálcio que inibe a transferência de elétrons nos cátodos.

Ortofosfato

Como foi descrito, o ortofosfato é um ingrediente primário em programas de fosfato-fosfonato para elevar o pH para uma faixa levemente alcalina e minimizar a corrosão geral. Além disso, o ortofosfato reage com o ferro (Fe2+) gerado nos ânodos para formar um precipitado de fosfato de ferro que se deposita nos ânodos e ajuda a inibir as reações eletroquímicas. Análises de espectroscopia eletrônica mostraram que a camada inibidora real é um complexo gama-ferro com uma fórmula de FeOOH•FePO4. O composto passiva ânodos e reprime reações de corrosão. Esse filme monomolecular se decompõe ao longo do tempo e, portanto, requer uma concentração contínua de fosfato.

O ortofosfato também atua como um inibidor catódico sob certas condições. Assim como o pH mais alto localizado no cátodo precipita o carbonato de cálcio e, como veremos, o hidróxido de zinco, ele também pode precipitar o fosfato de cálcio.

Polifosfato

Conforme observado, o polifosfato sequestra cátions multivalentes, como cálcio e ferro, para inibir a incrustação. Esses complexos desenvolvem uma carga líquida positiva e migram para os cátodos para formar um depósito de barreira. O depósito bloqueia o oxigênio da superfície, reduzindo a corrente de corrosão.

Zinco

O zinco tem sido um aditivo padrão para programas de fosfato-fosfonato, com uma concentração comum recomendada de 0,5-1,0 ppm. O zinco reage com os íons hidroxila produzidos nos cátodos para formar um precipitado de hidróxido de zinco (Zn(OH)2) que despolariza as reações catódicas. O zinco pode ser eficaz contra corrosão por corrosão alveolar. Tem sido uma prática comum combinar zinco com um inibidor de corrosão anódico, como ortofosfato, para proteção completa contra corrosão.

Muitos compostos de zinco são altamente insolúveis, incluindo fosfato de zinco e, se houver contaminantes de sulfeto, sulfeto de zinco.

Preocupações ambientais com a química do fosfato-fosfato-Zinco

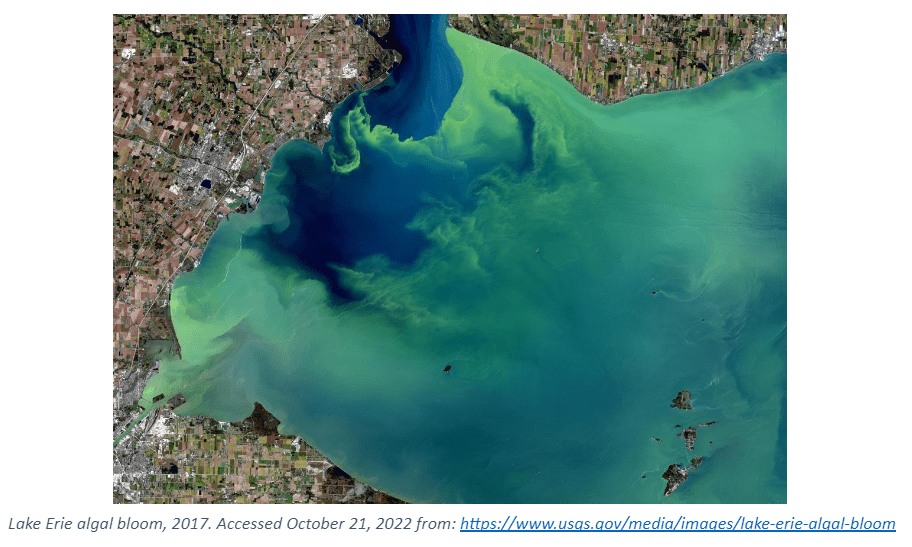

De preocupação considerável e crescente é a descarga de fósforo em corpos naturais de água, e os efeitos que tal descarga tem na proliferação de flores de algas tóxicas.

Em muitos locais agora, a descarga de fósforo é limitada se não for totalmente proibida. Também está sendo restrita a descarga de metais, incluindo zinco e cobre. Essas restrições são um fator importante na movimentação de programas à base de fósforo para programas alternativos de formação de filmes.

REDUZIR O USO DE FOSFATO EM UMA FÁBRICA DE AMÔNIA COM A TECNOLOGIA DE RESFRIAMENTO FLEXPRO®

Química de filmagem

Como as seções anteriores sugeriram, a principal função dos inibidores de corrosão é proteger as superfícies metálicas. Os programas de ácido-cromato anteriores foram excelentes nesse sentido, pois ao longo do tempo o cromato reagiria com toda a superfície metálica e estabeleceria continuidade, desde que a concentração residual suficiente fosse mantida na água de resfriamento. Mas a mudança nos programas de fosfato-fosfonato alterou essa metodologia. A inibição da corrosão é, em grande medida, realizada pela precipitação de produtos sólidos em cátodos e ânodos. Esses depósitos podem ser lavados, permitindo corrosão localizada. Por outro lado, a sobrealimentação pode induzir precipitação intensa de fosfato de cálcio e, às vezes, fosfonatos de cálcio.

Consequentemente, de acordo com um esforço de pesquisa de vários anos discutido na referência 3, a ChemTreat desenvolveu um conjunto de programas de controle de corrosão sem fosfato/sem zinco e sem incrustação, que “interagem diretamente com superfícies metálicas para formar um complexo inibidor de polihidroxiamido reativo (RPSI) que é independente de cálcio, pH ou outros constituintes químicos da água”. A química estabelece uma camada protetora direta em superfícies metálicas, ao contrário dos programas de fosfato/fosfonato que dependem da deposição de produtos de reação para formar barreiras protetoras que, como foi observado, podem ser difíceis de controlar.

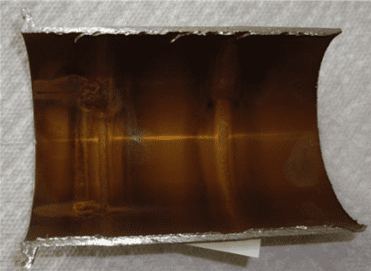

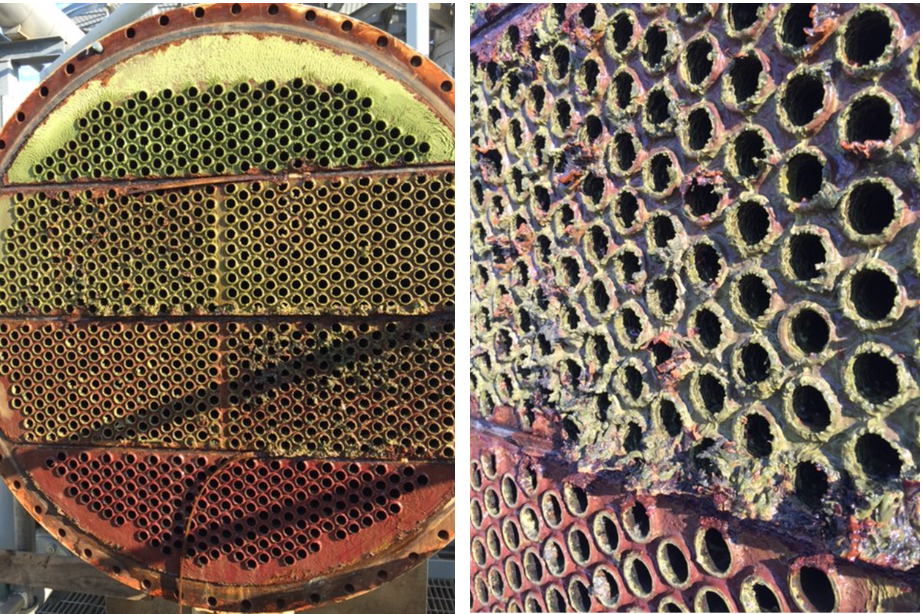

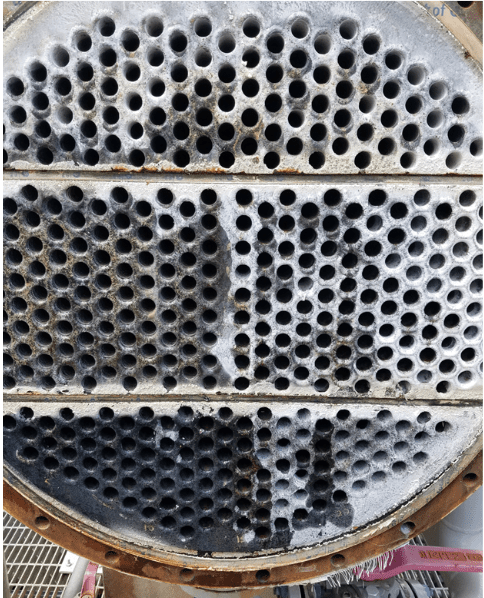

Um exemplo clássico da necessidade de métodos aprimorados de proteção contra corrosão é mostrado na ilustração a seguir de um trocador de calor de tubo e invólucro de duas passagens, cuja água de resfriamento na época foi tratada com um programa tradicional de fosfato-fosfonato.

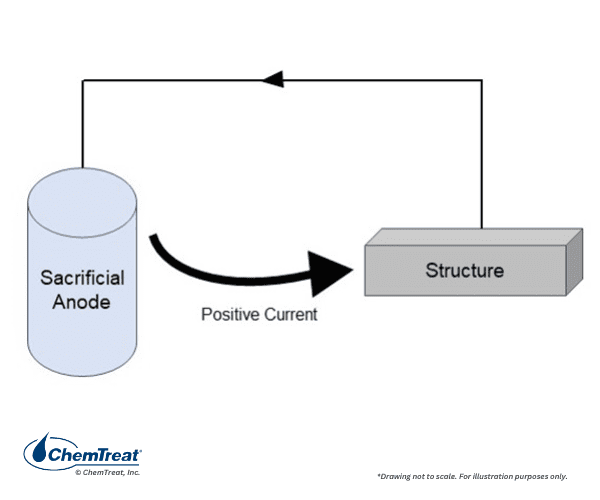

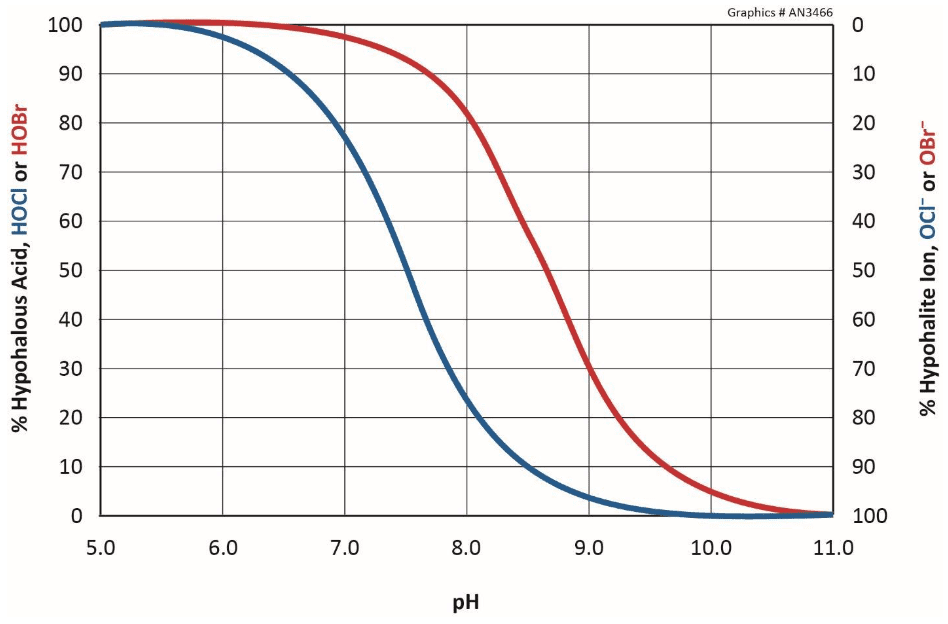

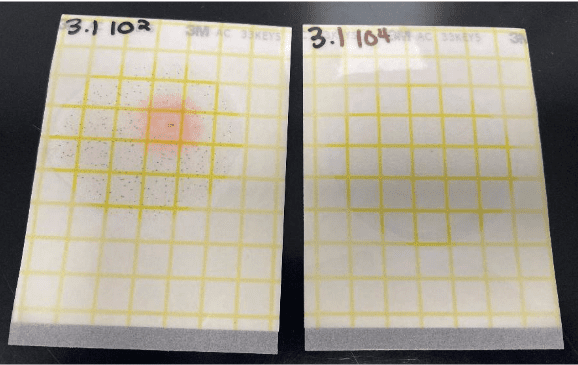

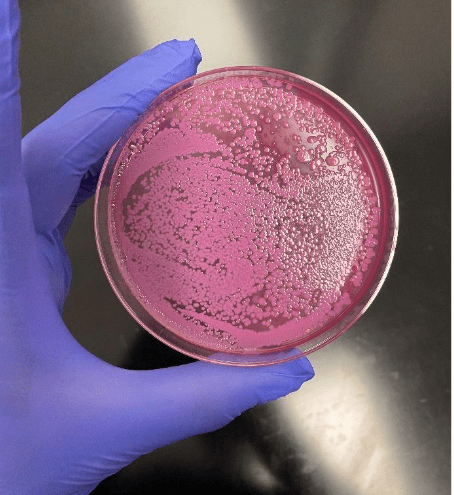

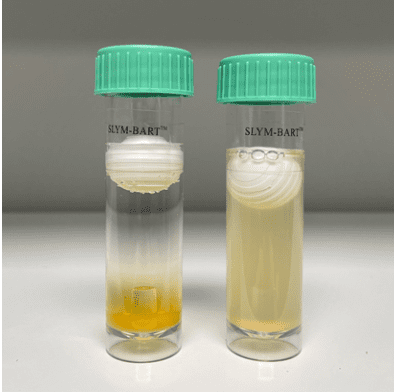

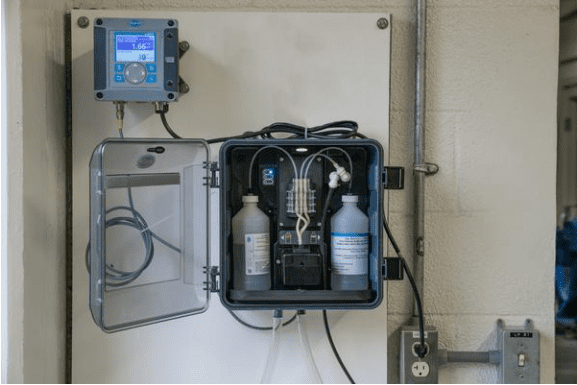

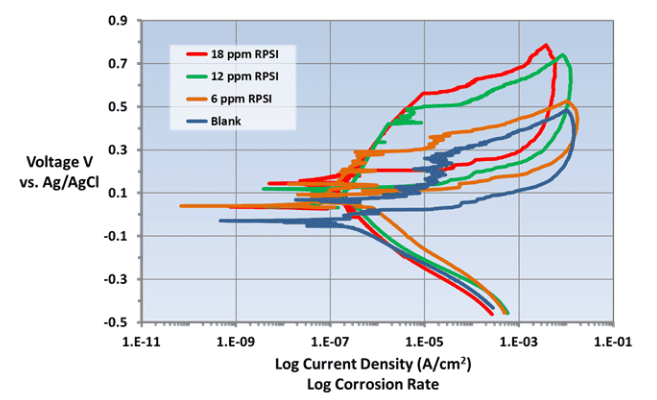

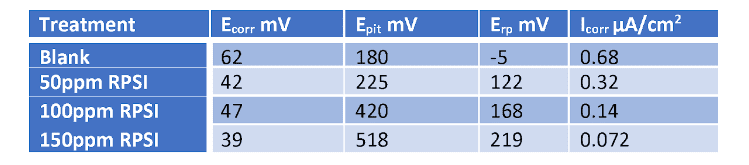

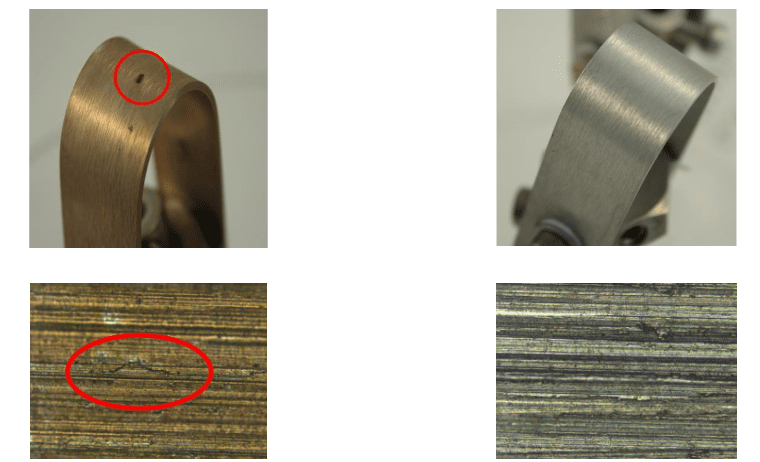

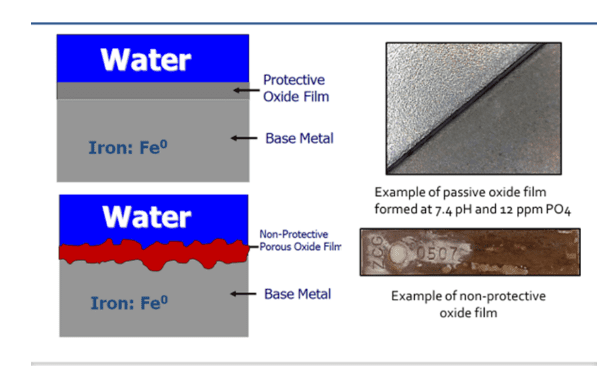

Na extremidade de entrada do trocador de calor (os tubos inferiores desta unidade), a corrosão foi problemática. No lado da saída mais quente (a metade superior), a deposição e a formação de incrustações foram problemáticas. Assim, o programa original não foi eficaz na mitigação da corrosão ou deposição, dependendo da localização. Uma mudança para a química RPSI eliminou ambos os problemas.