Introdução aos fundamentos do sistema de água de resfriamento

O resfriamento de fluidos de processo, recipientes de reação, vapor de exaustão de turbina e outras aplicações é uma operação crítica em milhares de instalações industriais em todo o mundo, como fábricas gerais ou fábricas de mineração e minerais. Os sistemas de resfriamento exigem proteção contra corrosão, incrustação e incrustação microbiológica para maximizar o desempenho, preservar a vida útil e a confiabilidade do equipamento e, o mais importante, ajudar a garantir a segurança dos funcionários.

Neste capítulo, examinamos os conceitos básicos de projeto do sistema de refrigeração e transferência de calor. Esta visão geral fornecerá a base para a discussão sobre o tratamento da água de resfriamento no próximo capítulo.

Os leitores interessados também são incentivados a explorar o site do Cooling Technology Institute. Essa organização de longa data fornece excelentes informações sobre todas as facetas das aplicações de refrigeração industrial e comercial.

Índice

Tipos de sistemas de resfriamento

Componentes da torre de resfriamento

Visão geral das torres de resfriamento de chope natural

Transferência de calor da torre de resfriamento

Filtração de fluxo lateral

Observação sobre o monitoramento do desempenho da torre

Alternativas da torre de resfriamento

Resfriamento de água em circuito fechado

Trocadores de calor

Fundamentos da transferência de calor

Monitoramento do desempenho do trocador de calor

Conclusão

Tipos de sistemas de resfriamento

Os três principais projetos de sistemas de resfriamento são de recirculação aberta (baseada em torre de resfriamento) e fechada. Os dois primeiros normalmente servem como resfriamento primário para os maiores trocadores de calor, com circuitos fechados para sistemas auxiliares da planta. Os fundamentos de cada um estão descritos abaixo.

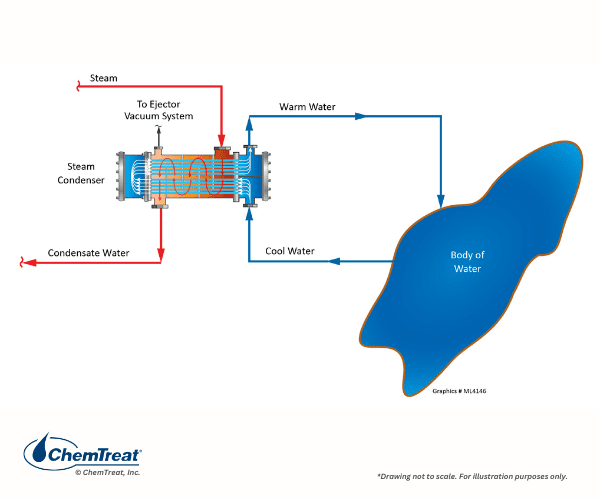

Sistemas de resfriamento de passagem única

Como o nome "uma vez através" implica, a água de resfriamento vem de uma fonte externa, como um lago, rio ou até mesmo o oceano. Depois de servir os trocadores de calor, a água é diretamente descarregada de volta para a fonte original. Um exemplo comum, especialmente no século passado, foi o resfriamento do vapor de exaustão da turbina em grandes usinas de energia, como mostrado abaixo.

As entradas de passagem são normalmente equipadas com telas de barras e/ou telas de deslocamento para remover materiais como galhos de árvores, folhas e outros itens grandes, incluindo vida aquática, que de outra forma sujeitariam fisicamente os tubos do condensador e do trocador de calor. Anos atrás, tornou-se evidente que o processo de triagem era fatal para muitos organismos aquáticos, que ou violentamente colidiram ou ficaram presos contra as telas. Uma maior preocupação com a proteção da vida aquática provocou mudanças no projeto e seleção do sistema de resfriamento com um foco mais forte em soluções de água sustentáveis e avanços no resfriamento sustentável da água. Algumas entradas existentes foram adaptadas com telas modernas que minimizam os danos à vida aquática, enquanto para muitas fábricas modernas o resfriamento único não é mais permitido, mas os sistemas de torre de resfriamento são necessários.

Observação: Embora muitas usinas nucleares tenham torres de resfriamento, sistemas de backup de passagem única são comuns para resfriamento de emergência.

Também preocupante com sistemas de passagem única é a descarga de água de resfriamento morna para a fonte de fornecimento. Temperaturas quentes podem ser letais para alguns organismos, enquanto outros, como peixes, se reunirão na descarga durante meses de clima frio. Algumas plantas foram projetadas com canais de descarga para permitir que a água esfriasse um pouco antes de entrar no corpo de água primário.

Em algumas aplicações únicas, um sistema de pulverização auxilia no resfriamento por descarga. Semelhante ao processo da torre de resfriamento, que é examinado em detalhes a seguir, um sistema de pulverização melhora o resfriamento por evaporação de uma pequena porção da descarga.

“Grey Water Pond at Palo Verde” da NRCgov é licenciado sob CC BY 2.0.

O tratamento químico de sistemas de passagem única é frequentemente simples, mas ainda é muito importante para min imizara incrustação microbiológica e macrobiológica e a formação de incrustações. Esses tópicos são abordados no Capítulo 7.

Agora examinaremos alternativas para resfriamento único.

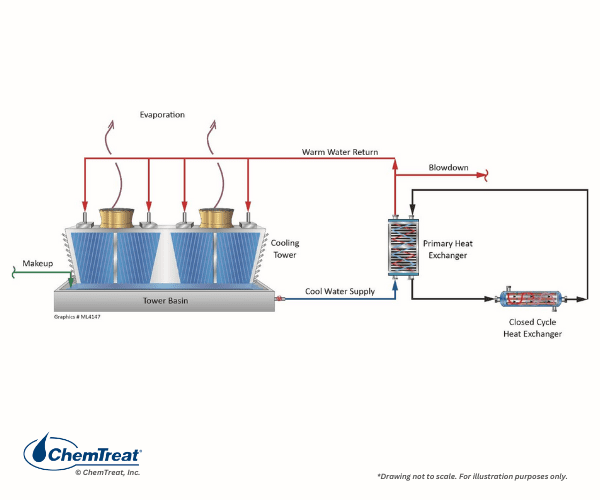

Sistemas de refrigeração de recirculação

Em sistemas de refrigeração de recirculação, a água é reciclada continuamente. A forma mais simples de um sistema de refrigeração de recirculação é uma lagoa de refrigeração. A maior parte do resfriamento é feita por transferência de calor sensível com pequena perda de calor evaporativo que aumenta em dias com vento e calor. Os tanques de resfriamento exigem uma grande área de ocupação e, portanto, os sistemas de recirculação aberta são muito mais comuns.

Sistemas de refrigeração de recirculação abertos

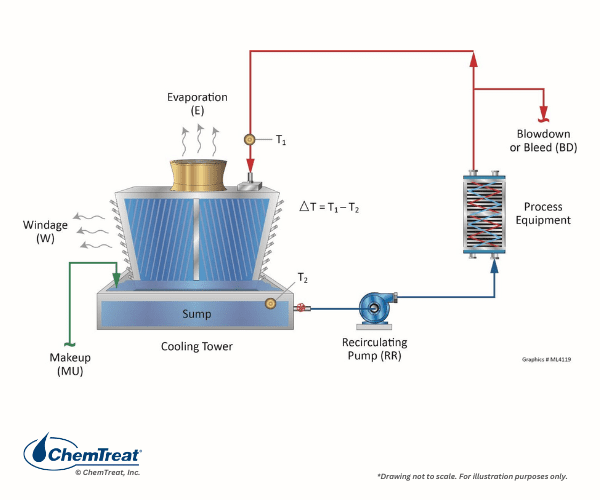

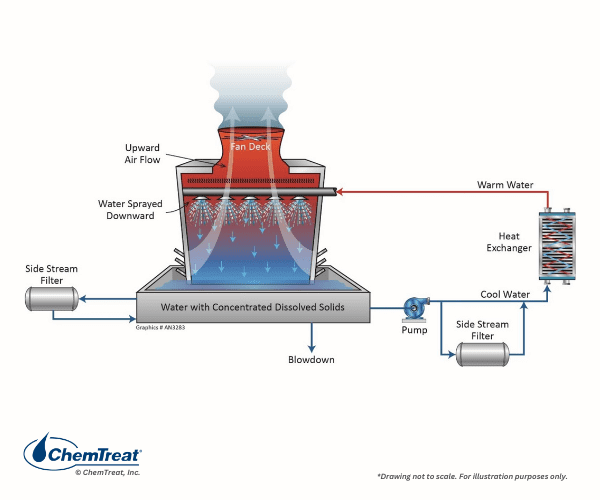

A capacidade de transferir grandes quantidades de calor através de uma pequena quantidade de evaporação de água de recirculação é a base por trás das aplicações de torre de resfriamento.

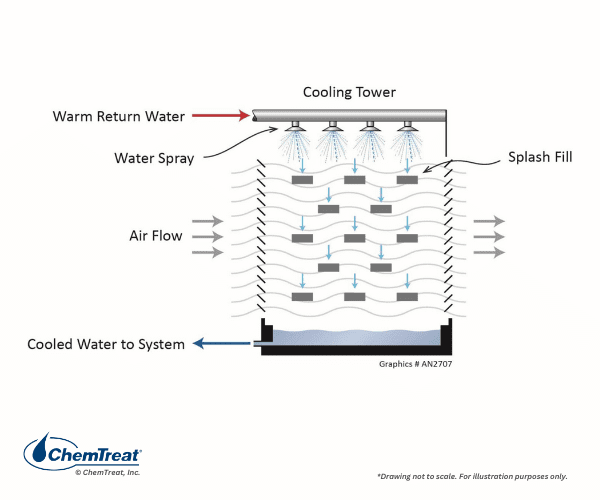

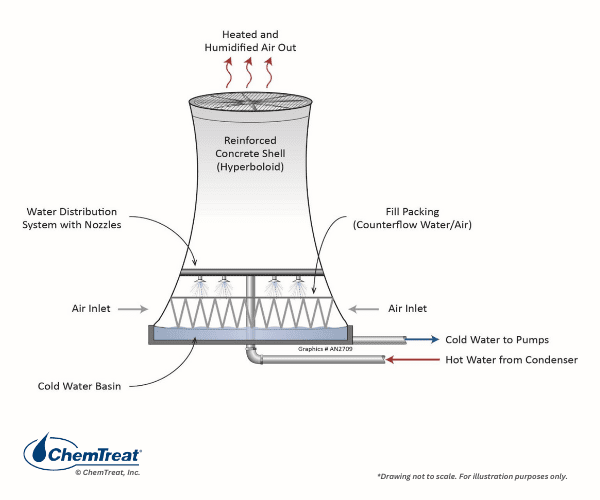

O processo fundamental é mostrado abaixo:

Milhões de torres de resfriamento estão em serviço em todo o mundo, em instalações que variam em tamanho, desde grandes fábricas industriais até instalações comerciais, como edifícios de escritórios.

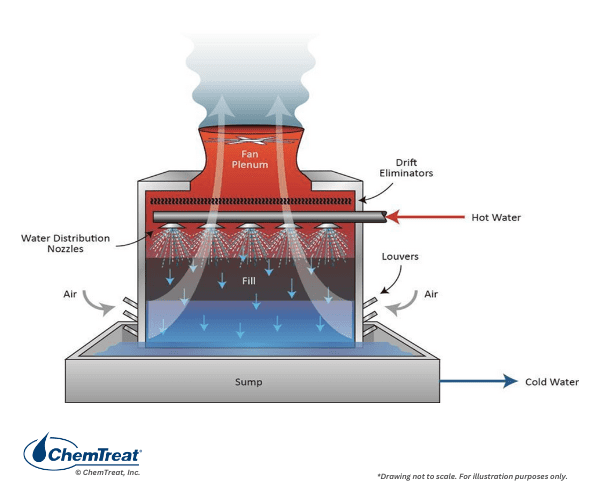

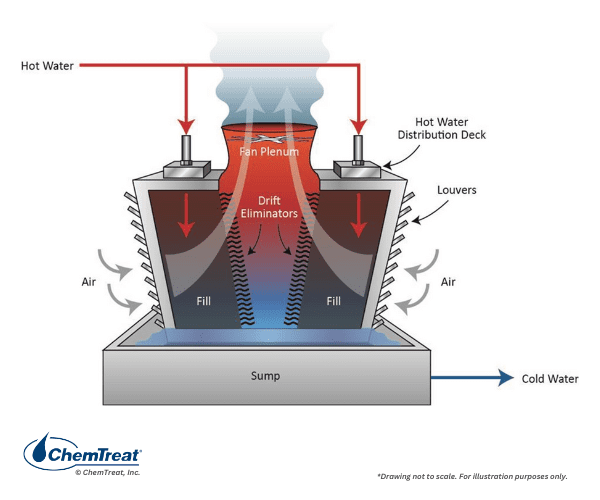

As torres de resfriamento modernas são de dois tipos principais: corrente mecânica (as ventoinhas movem o ar através da torre) e corrente natural (o ar flui naturalmente através da torre). Esta última é a enorme torre hiperbólica em grandes usinas de carvão ou energia nuclear, e é muito menos comum do que as torres de desenho mecânico, que são o foco principal desta seção.

Uma vantagem das torres de tiragem mecânica é que elas podem ser projetadas e montadas em células que ficam lado a lado dentro de uma estrutura comum. Células individuais podem ser colocadas ou retiradas de serviço para lidar com cargas em mudança. As torres podem ser de tiragem forçada, na qual os ventiladores empurram o ar através da torre, ou tiragem induzida onde os ventiladores puxam o ar.

A maioria das grandes torres industriais é de desenho induzido, mas unidades menores são frequentemente de desenho forçado para simplificar a operação. Em torres de extração forçada, a velocidade do ar diminui durante a passagem de ar através da torre. A velocidade mais baixa pode levar à recirculação do ar de exaustão para a entrada da torre, reduzindo a eficiência.

Outra diferenciação primária é o fluxo cruzado ou contrafluxo, no qual o ar flui perpendicularmente ou contracorrentemente, respectivamente, para o caminho do fluxo de água.

Observe que as torres mostradas nas Figuras 6.6 a e b são tipos de entrada dupla, em que o ar entra de lados opostos. Eles são mais eficientes do que torres de entrada única, onde a direção do vento tem um impacto maior na eficiência. Torres grandes são frequentemente colocadas para aproveitar os padrões de vento predominantes. Ocasionalmente, pode-se ver uma torre octogonal ou circular para máxima eficiência, independentemente da direção do vento, mas os custos de projeto e construção dessas torres são maiores do que para torres retangulares padrão e, portanto, não são tão comuns.

Componentes da torre de resfriamento

Os componentes da torre mostrados nas ilustrações anteriores são fundamentais para o sucesso da estabilidade estrutural e da operação. As próximas seções analisam as mais importantes.

Materiais estruturais

Dependendo do tamanho, idade e outros fatores, os suportes estruturais e componentes internos das torres de resfriamento podem ser de vários materiais. O conhecimento dos vários materiais para qualquer aplicação é importante para otimizar o tratamento de água, conforme discutido no Capítulo 7.

Nos últimos anos, grandes torres de resfriamento tinham estruturas de suporte de madeira. Douglas Fir e Redwood tratados com pressão foram as duas escolhas mais comuns. As principais vantagens desses materiais são custo razoável, resistência decente e que os produtos podem ser facilmente cortados com especificações precisas no campo. As desvantagens incluem:

- Suscetível à deterioração fúngica no plenum da torre de resfriamento

- Suscetível a ataque químico em zonas molhadas

- Cloro

- pH baixo ou alto

- Combustível (a destruição por incêndio de torres de resfriamento é muito conhecida)

- Graus variáveis de qualidade da madeira, seja da fonte ou, mais comumente, das etapas tomadas no processo de tratamento de pressão.

A substituição da madeira em muitas torres industriais grandes e modernas é o plástico reforçado com fibra de vidro (FRP).

Os benefícios da fibra de vidro incluem:

- Resistente a decaimento, especialmente em comparação com madeira

- Sem lixiviação química

- Inflamabilidade reduzida

- A resistência química é geralmente excepcional. O FRP pode tolerar altas concentrações de cloretos e sulfatos, o que promove a corrosão em torres de resfriamento construídas com metais.

- Água mole não é agressiva ao FRP

As limitações da fibra de vidro incluem:

- Altas temperaturas podem ser problemáticas.

- Os reparos em campo são praticamente impossíveis. Depois que uma seção é danificada mecanicamente, ela geralmente deve ser substituída.

- Falta geral de rigidez em relação ao aço e à madeira, o que resulta em limitações de uso onde a carga mecânica pode ser grande.

Típico para torres de resfriamento grandes, e como mostrado na Figura 6.8, é uma bacia de água de concreto. Isso pode, às vezes, apresentar desafios de corrosão, como será discutido no Capítulo 7. Nesses casos, métodos avançados podem ser usados para proteger sistemas de água de resfriamento, bem como programas químicos de água de resfriamento.

Para torres de resfriamento menores, como as de edifícios comerciais, o aço galvanizado é um material estrutural comum. Pequenas torres podem ser fabricadas em um skid na loja do fornecedor e enviadas diretamente para o local.

Torres galvanizadas podem ter uma bacia de aço carbono. Outras torres pequenas podem ser fabricadas em aço inoxidável, às vezes na crença equivocada de que o aço inoxidável é resistente a todas as formas de corrosão.

Enchimento da torre

O método primário de transferência de calor em uma torre de resfriamento é a evaporação de uma pequena porção da água de recirculação. A chave para a transferência máxima de calor (dentro de várias restrições de qualidade da água, como veremos) é a seleção correta do enchimento. A seleção adequada reduz a relação líquido/gás (L/G) para a torre e, de forma correspondente, reduz o tamanho e os custos operacionais/de material da torre e de equipamentos auxiliares, como bombas de recirculação e ventiladores.

As torres de resfriamento iniciais tinham enchimento de respingos de madeira; uma série de ripas escalonadas abaixo dos bicos de pulverização ou distribuição de água.

A água que impacta as aletas se quebra em pequenas gotículas que aumentam a área de superfície.

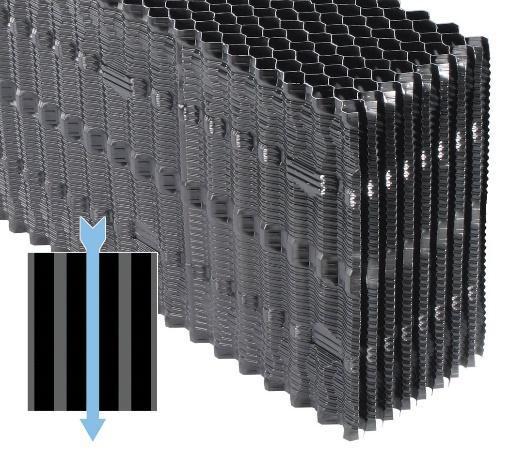

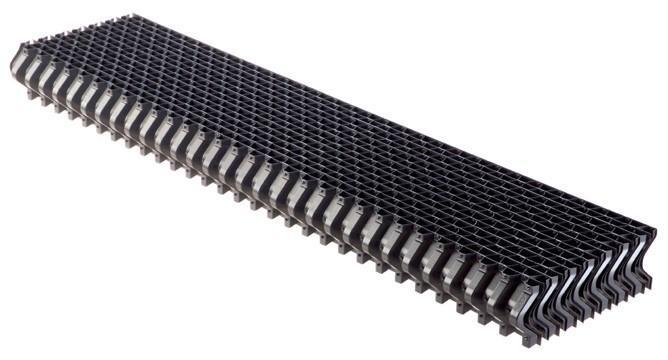

O preenchimento por respingos é comum para torres de fluxo cruzado, e a tecnologia foi consideravelmente melhorada, com um design moderno mostrado abaixo.

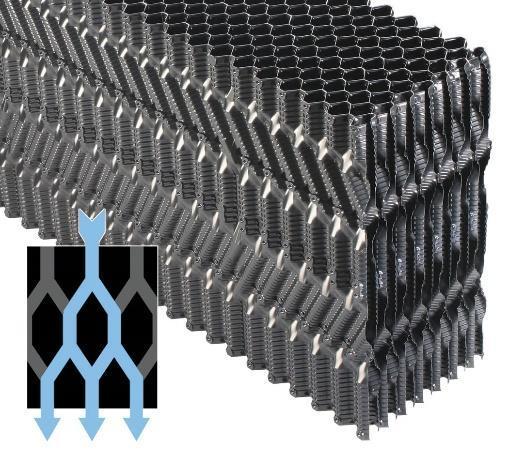

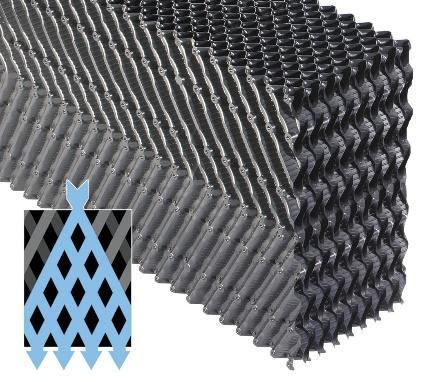

O enchimento por respingo pode ser a única escolha em torres de resfriamento onde a água tem uma alta tendência de incrustação, mas na maioria das torres o enchimento de película é o material preferido, pois aumenta o contato ar-água. Preenchimentos típicos de filme são feitos de PVC por baixo custo, durabilidade, boas características de umectação e taxa de propagação de chama inerentemente baixa. O enchimento de filme não é de natureza genérica, e vários designs estão disponíveis. A escolha da configuração do fluxo e o espaçamento entre as folhas de enchimento (tamanho do canal) devem ser avaliados cuidadosamente e dependem da qualidade projetada da água de recirculação. As ilustrações a seguir descrevem vários estilos de enchimento de película, desde um design de baixa incrustação para águas com forte potencial de incrustação até tipos de alta eficiência.

As Figuras 6.11a–d mostram uma progressão de várias configurações de enchimento de película que se movem de baixa eficiência e baixo potencial de incrustação correspondente para alta eficiência e alto potencial de incrustação.

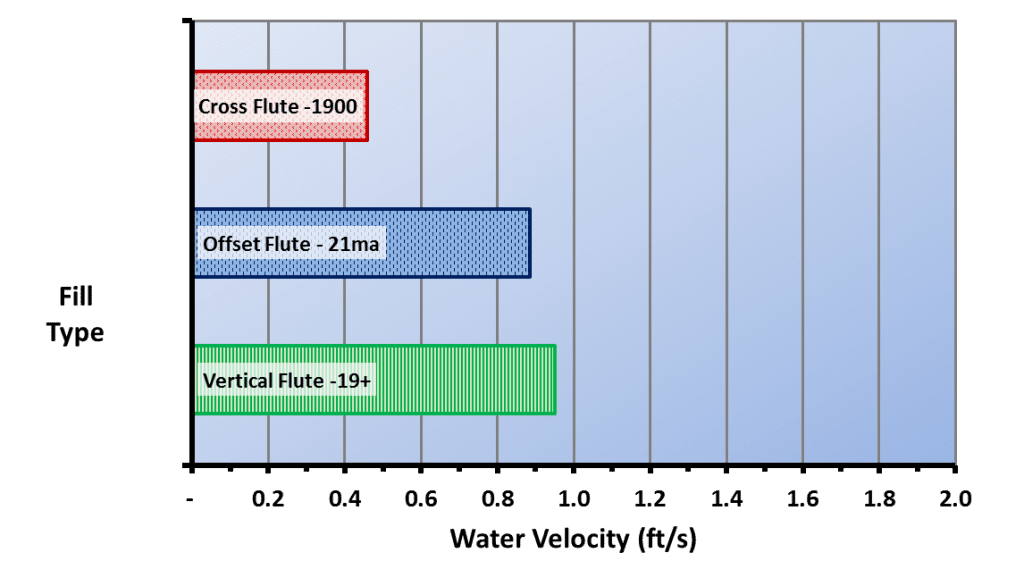

Os fabricantes de torres de resfriamento continuam a melhorar a eficiência, mas esta é uma espada de dois arestas, na medida em que o caminho de fluxo complexo aumenta os locais potenciais para deposição de sólidos. A tabela a seguir descreve as diretrizes gerais para alguns dos projetos mostrados acima.

Tabela 6-1. Seleção de enchimento com base na qualidade da água1

Fonte: Referência 2

| 19 mm CF | 21 mm DE | VF de 19 mm | 25 mm M/S | VF de 38 mm | 19 mm XF- Standoff4 | |

| TSS permitido (ppm) com bom controle microbiano2 | <100 | <200 | <500 | <1.000 | Sem limite | <500 |

| TSS permitido (ppm) com controle microbiano ruim3 | <25 | <50 | <200 | <500 | <1.000 | <200 |

| Óleo e graxa permitidos (ppm) | Nenhum | <1 | <5 | <50 | <25 | <5 |

| Fibras | Nenhum | Nenhum | Nenhum | Nenhum | Nenhum | Nenhum |

- Estas são diretrizes gerais e podem precisar de modificação com base nas condições específicas do local.

- “Bom” controle microbiológico significa biocida oxidante fornecido continuamente com resíduos oxidantes livres mantidos, com contagens máximas de placa de bactérias aeróbicas totais (TAB) não excedendo 100.000 ufc/ml (unidades formadoras de colônia) com formação mínima de lodo em superfícies de transferência de calor.

- O controle microbiológico “ruim” implica pouco ou nenhum controle microbiológico ou controle sujeito a interrupção grave, com contagens médias de placas TAB consistentemente acima de 100.000 UFC/ml. Outros possíveis fatores de risco de incrustação também devem ser considerados, como contaminação cruzada transmitida por água com fluidos de processo contendo compostos de amônia, açúcares ou outros nutrientes. Outros contaminantes transportados pelo ar também devem ser considerados, como poeira fina, sujeira e detritos.

- Para alta carga de água normalmente encontrada em torres de fluxo cruzado

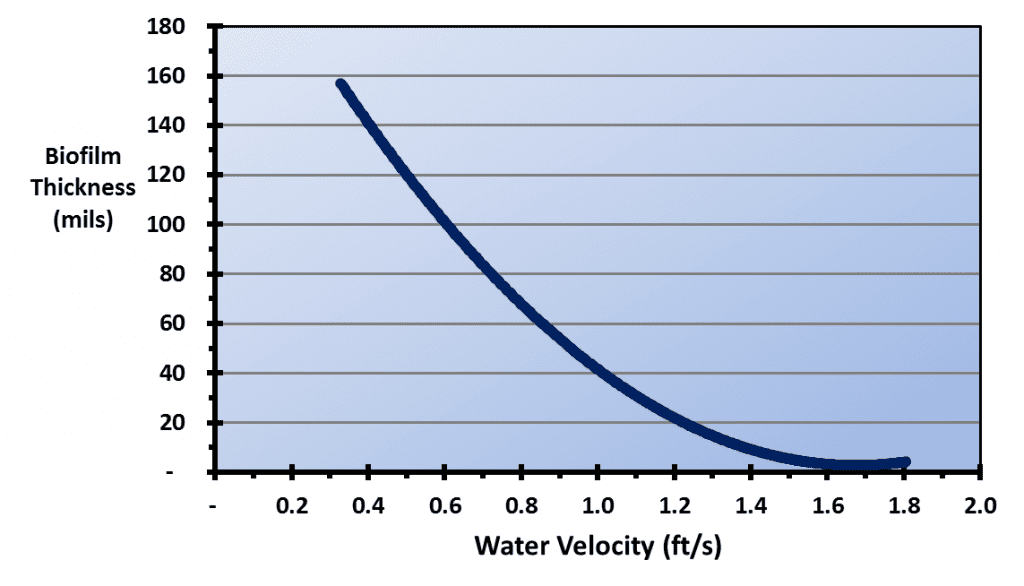

A Figura 6.12 ilustra o efeito da velocidade da água na profundidade dos biofilmes.

Uma comparação desta ilustração com os tipos de enchimento da torre de resfriamento mostrados acima destaca a vulnerabilidade dos pacotes de película plástica celular à bioincrustação. A velocidade do filme de água em pacotes de filme com canais cruzados típicos foi relatada como sendo de apenas 0,48 pés/s, e para pacotes de filme resistentes à incrustação, apenas 0,89 pés/s – 0,95 pés/s para uma taxa de carregamento de água de 8 gpm/pé2.

Os biofilmes coletam sólidos suspensos que entram na torre por meio da composição e do fluxo de ar para produzir depósitos semelhantes à lama que podem se tornar muito espessos.

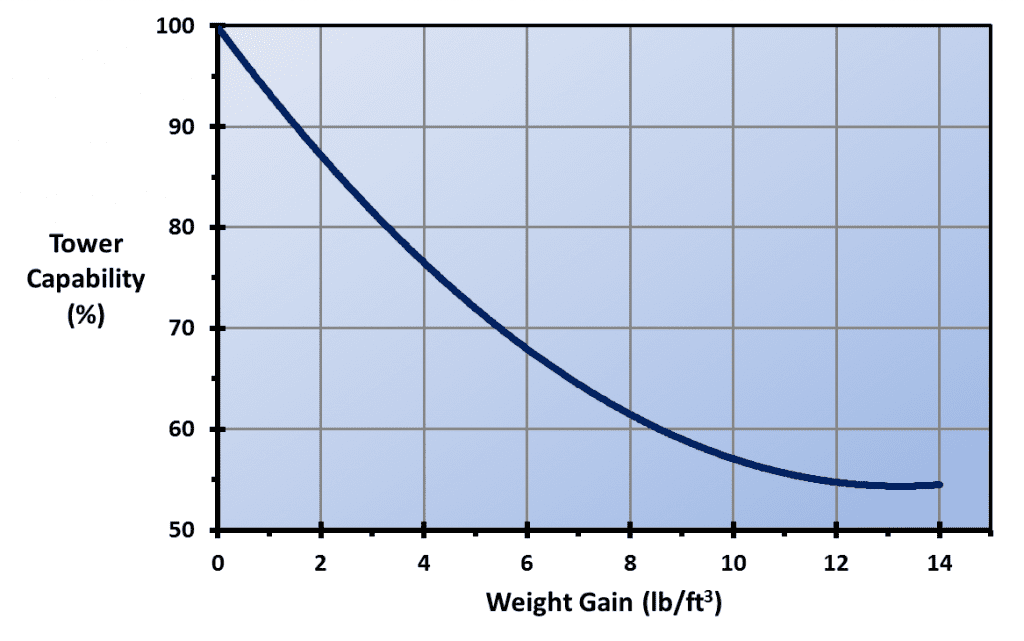

Os depósitos podem fechar as passagens de enchimento, o que, é claro, reduz o contato ar-água e degrada a transferência de calor. A deposição também pode adicionar um peso enorme ao enchimento. Ambos os efeitos são claramente mostrados abaixo.

Em casos extremos, o enchimento sujo desmoronou, resultando em uma interrupção não programada e grandes custos de substituição. Felizmente, existem técnicas modernas para proteção contra corrosão e incrustação.

SELEÇÃO DE BIOCIDAS OXIDANTES AVANÇADOS PARA ÁGUAS DE RESFRIAMENTO E ÁGUAS DE PROCESSO CRÍTICAS

Colônias microbiológicas tendem a se acumular no meio da embalagem de enchimento. As velocidades da água diretamente sob os bicos de pulverização são geralmente altas o suficiente para desencorajar a adesão de micróbios. Além disso, a incrustação tende a ser mais intensa no meio do enchimento do que na parte inferior, porque os sólidos suspensos são filtrados antes de atingir a camada de enchimento mais baixa e porque as últimas polegadas de enchimento não suportam fisicamente uma massa de depósito mole. A ausência de colônias microbianas na parte superior ou inferior do enchimento, combinada com a dificuldade de inspecionar as camadas intermediárias, muitas vezes permite que a incrustação progrida sem ser detectada até atingir um estágio avançado. O pessoal das usinas de energia e instalações industriais tentou monitorar a incrustação de enchimento durante a operação da torre usando seções de enchimento suspensas das células de carga, ou cortando uma janela de acesso na extremidade da carcaça da torre para permitir que uma seção intermediária seja removida periodicamente para inspeção usando um elevador ou suspendendo uma seção de enchimento abaixo do pacote de enchimento principal para permitir que seja facilmente inspecionada e pesada. Essas técnicas de monitoramento podem ser um pouco eficazes, mas nenhuma provou ser totalmente satisfatória.

Existem vários métodos para remover depósitos biológicos/silte do enchimento da torre de resfriamento. A hiper-halogenação é um método, mas a eficácia pode ser limitada. Além disso, a alta concentração de cloro pode causar corrosão nos componentes do sistema e, quando a limpeza estiver concluída, o fluxo de resíduos pode exigir tratamento antes da descarga. Colônias microbiológicas têm alto teor de água e encolhem e se soltam das superfícies quando completamente secas. A patente US no 5.558.157 descreve este método para remoção de biofilme em trocadores de calor de invólucro e tubo. No entanto, a secagem eficaz do enchimento da torre de resfriamento pode ser problemática, mesmo com a ajuda de ventiladores. O dióxido de cloro também serviu como um limpador para biofilmes de torres de resfriamento com algum sucesso.

O produto químico de limpeza mais amplamente praticado e eficaz para depósitos microbiológicos é o peróxido de hidrogênio (H2O2). O peróxido é eficaz devido à sua força oxidante e à ação física das microbolhas de oxigênio produzidas à medida que reage com depósitos orgânicos. Os produtos da decomposição do peróxido são água e oxigênio e, portanto, o composto tem um perfil ambiental muito positivo. As dosagens típicas estão na faixa de 500 a 3.000 ppm de produto químico ativo. Como na maioria dos processos de limpeza desse tipo, a adição de baixos níveis de surfactantes ajudará a soltar depósitos. Dispersantes poliméricos também são frequentemente incluídos para manter sólidos desalojados em suspensão até que possam ser descarregados.

Eliminadores de névoa

A interação de ar e água na torre gera muitas gotículas finas que podem sair da torre na pluma. O termo comum para essa perda é “descarga”. A descarga de umidade é problemática por dois motivos. Primeiro, os sólidos dentro das gotículas podem se depositar nas lâminas do ventilador de extração induzida e afetar gradualmente o desempenho. Em segundo lugar, as regulamentações de emissões atmosféricas da fábrica geralmente também incluem descarga da torre de resfriamento. Uma instalação pode violar as diretrizes de descarga dos sólidos arrastados nas gotículas. Consequentemente, os eliminadores de névoa de palheta chevron são itens padrão da torre de resfriamento. Os desembaçadores coletam água por impacto e permitem que a água seja drenada de volta para a torre.

A tecnologia avançou de tal forma que desembaçadores modernos podem reduzir a umidade arrastada para menos de 0,0005% da taxa de água de recirculação. Para colocar isso em perspectiva, o desvio de uma torre com uma taxa de recirculação de 100.000 gpm e um desvio de 0,0005% seria de 0,5 gpm. Muito leve!

Sistema de distribuição de água

O projeto adequado do sistema de distribuição de água é essencial para a operação eficiente da torre. A figura abaixo mostra uma porção de um sistema de pulverização moderno para uma torre de contrafluxo.

As torres de fluxo cruzado normalmente têm um deck de distribuição acima do enchimento, onde um nível estável de água é mantido na superfície do deck. A água flui para o enchimento por meio de um padrão preciso de perfurações no convés.

O enchimento requer distribuição uniforme de água para minimizar a canalização. A canalização por si só reduzirá a eficiência da torre, mas também pode estabelecer locais de baixo fluxo que permitem maior deposição e formação de colônias microbiológicas. Em torres de contrafluxo com redes de distribuição de água, as inspeções regulares devem incluir o exame dos bicos de pulverização para encontrar bicos entupidos, quebrados ou ausentes. Para torres de fluxo cruzado, o entupimento das perfurações da plataforma do distribuidor por materiais sólidos ou algas pode causar má distribuição.

Normalmente, os sistemas de recirculação são projetados com várias bombas para que a taxa de fluxo de água possa ser ajustada de acordo com as mudanças de temperatura sazonais. Além disso, em torres multicélulas típicas, as células podem ser colocadas ou removidas de serviço, dependendo dos requisitos de resfriamento.

Ventiladores

Como observado anteriormente, a maioria das grandes torres de resfriamento induziu ventiladores de corrente. Aspectos importantes dos ventiladores além do tamanho e potência do motor incluem velocidade do ventilador e passo da lâmina. O fluxo de ar do ventilador pode parar se as configurações do ventilador não estiverem configuradas corretamente. Monitoramento e manutenção regulares são importantes. Os ventiladores podem ficar desequilibrados e desalinhados devido ao acúmulo de depósitos que saem com a pluma. As caixas de engrenagens são outro item que requer inspeção regular e monitoramento de lubrificante.

Um arranjo não incomum é o controle do ventilador de velocidade dupla, ou talvez ainda maior flexibilidade com o controle do inversor de frequência variável (VFD). Assim, em vez de colocar uma célula ou células dentro ou fora de serviço para ajustar a carga ou mudanças na temperatura do ar ambiente, a velocidade do ventilador pode ser modificada. Esse ajuste pode ser especialmente benéfico durante o inverno para minimizar o gelo. Também a esse respeito, o leitor pode se lembrar de que alguns dos diagramas de torre anteriores neste capítulo mostraram louvers de entrada. Eles podem ser ajustados para modificar o fluxo de ar.

Uma breve visão geral das torres de resfriamento de chope natural

Ao longo de várias décadas do século passado, torres de resfriamento hiperbólicas eram frequentemente selecionadas em grandes usinas de energia porque poderiam ser enroladas nos custos gerais da usina e não exigiam ventiladores.

Como a figura indica, as torres hiperbólicas são estruturas muito grandes e altas, fabricadas a partir de concreto. O design permite fluxo de ar natural (de qualquer direção) e estabilidade estrutural. O público muitas vezes confunde torres hiperbólicas com usinas nucleares quando não há nada “nuclear” sobre as torres, algumas das quais foram instaladas em grandes usinas de carvão. Quase nenhuma torre hiperbólica foi erguida nos Estados Unidos nas últimas décadas e não será discutida mais adiante neste livro.

Transferência de calor da torre de resfriamento

À medida que o ar passa por uma torre de resfriamento, ele induz a evaporação. A água que evapora consome uma grande quantidade de energia durante a mudança de estado de um líquido para um gás. Isso é conhecido como o calor latente da vaporização, que no nível do mar é tipicamente cerca de 1.000 Btu/lb. Assim, as torres de resfriamento removem muito calor da água de recirculação por uma pequena quantidade de evaporação.

Um conceito importante para entender a transferência de calor da torre de resfriamento é o da temperatura do “lâmpada úmida”. Considere estar ao ar livre, mas à sombra, em um dia de 90 °F a 40% de umidade relativa. Um termômetro padrão leria 90°, que é a temperatura da “lâmpada seca”. Agora, imagine se colocássemos outro termômetro ao lado do termômetro de bulbo seco, mas neste caso, enrolamos um pedaço de pano embebido em torno do bulbo do segundo termômetro e colocamos ambos em um giro de modo que os termômetros possam ser girados muito rapidamente pelo ar. Este instrumento, um dispositivo simples e comum, é conhecido como psicocromático tipo sling.

Após um curto período, o termômetro de bulbo seco ainda lerá 90 °F, mas o outro termômetro lerá 71,2 °F. Esta última leitura é a temperatura do bulbo úmido e é a temperatura mais baixa que pode ser alcançada pelo resfriamento evaporativo. Os psicromáticos modernos são aspirados mecanicamente (as ventoinhas movem o ar através do pavio molhado) e são ainda mais precisos.

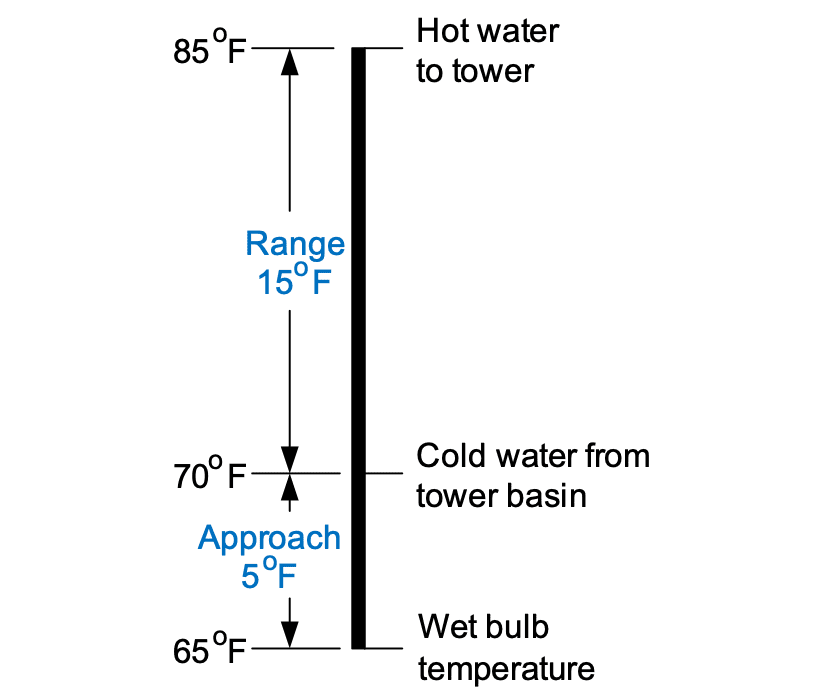

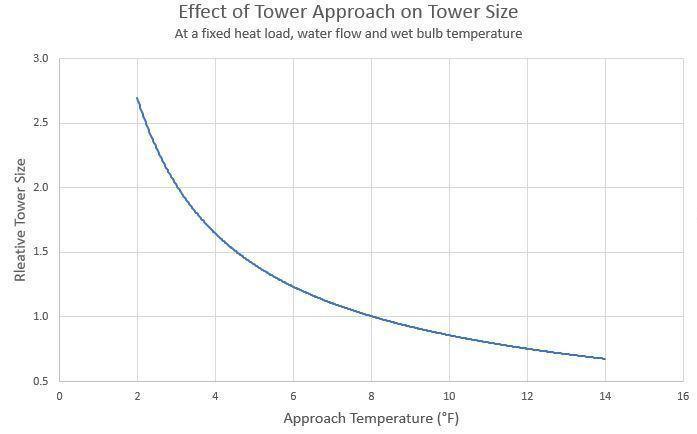

Não importa a eficiência, uma torre de resfriamento nunca pode resfriar a água de recirculação até a temperatura do bulbo úmido e, em algum momento, os custos e requisitos de espaço limitam o tamanho da torre de resfriamento. A separação na temperatura entre a água resfriada e o valor de bulbo úmido é conhecida como abordagem.

Uma representação gráfica do intervalo e da abordagem, reproduzida a partir da Referência 1, é ilustrada abaixo. Obviamente, esses valores serão variáveis ao longo da ampla gama de condições em que as torres de resfriamento operam.

A abordagem mais próxima da temperatura do bulbo úmido que pode ser economicamente alcançada com uma torre moderna é de cerca de 4°F, com um valor típico sendo de 10°F.

Os dados necessários para calcular a transferência de calor por resfriamento a ar e evaporação foram compilados em um gráfico conhecido como gráfico psicromático. Uma versão é mostrada abaixo.

Os gráficos psicométricos contêm uma grande quantidade de dados e, às vezes, podem ser difíceis de interpretar. O Anexo 6-1 descreve como avaliar esses dados.

A referência 8 fornece um exemplo direto de como calcular a evaporação da torre de resfriamento a partir de dados psicromáticos, mas uma equação mais simples está disponível que fornece boas aproximações.

E = ( . * R * ΔT)/1000 | Eq. 6-1

E = Evaporação em gpm

R = Taxa de recirculação em gpm

ΔT = Diferença de temperatura (faixa) entre a água circulante quente e resfriada (oF)

.0 = Um fator de correção que representa a transferência de calor evaporativa e sensível, onde .0 (média) é frequentemente considerado como sendo de 0,75 a 0,80, mas aumentará no verão e diminuirá no inverno.

O fator de 1.000 é o calor latente aproximado da vaporização (Btu/lb) da água em condições ambientes.

Como ilustração desse cálculo, considere uma torre de resfriamento nas seguintes condições:

- R = 150.000 gpm

- ΔT = 15oF

- .0 = 0,80

Para esses parâmetros, E = 1.800 gpm. Assim, o resfriamento necessário é alcançado por apenas 1,2% de evaporação da água de recirculação, com 20% de transferência de calor sensível.

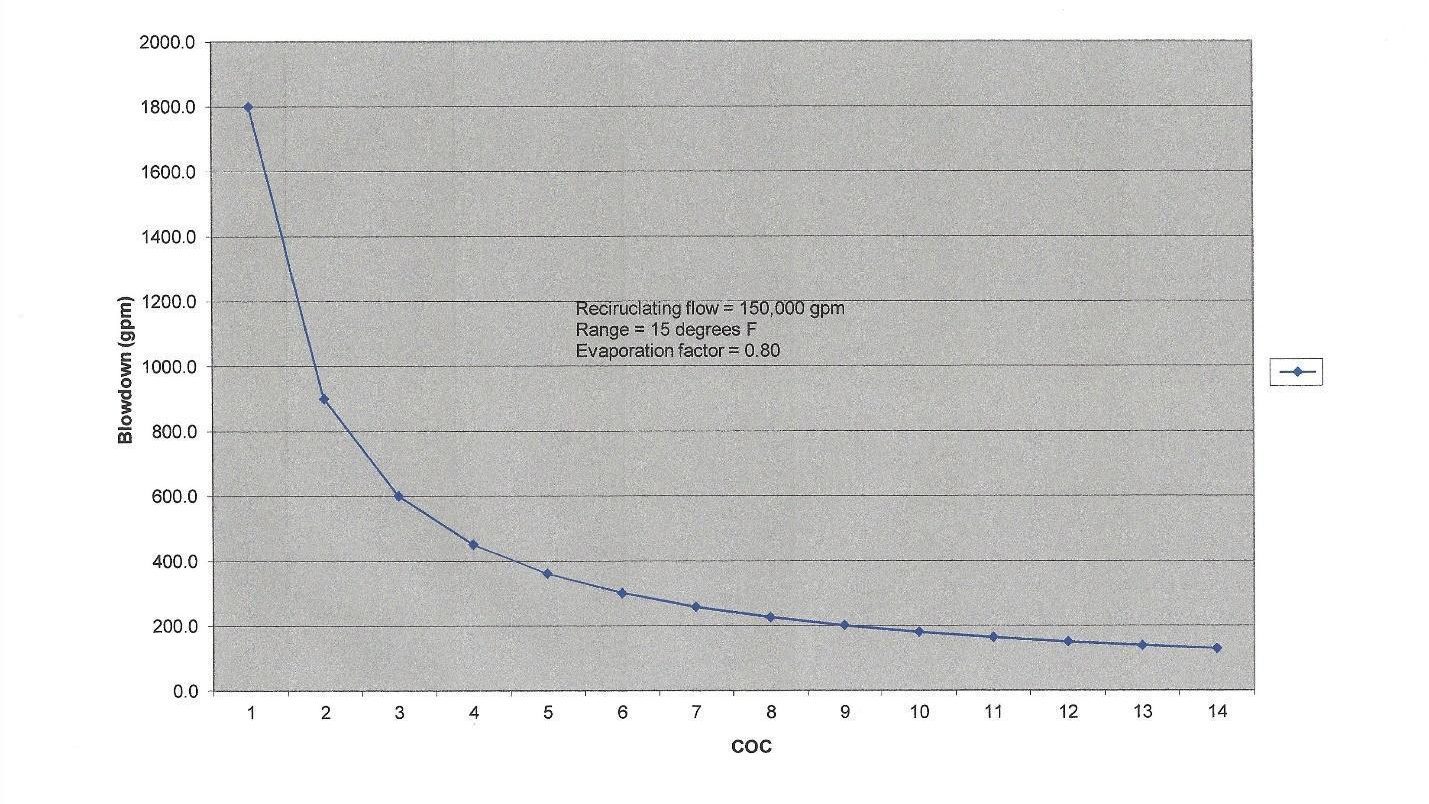

Um aspecto crítico da operação da torre de resfriamento e do tratamento da água de resfriamento é que a evaporação causa um aumento nas concentrações de sólidos dissolvidos e suspensos. O vernacular comum na indústria para o fator de concentração são os ciclos de concentração (COC). O COC pode ser monitorado pela comparação dos níveis de um íon muito solúvel, como cloreto, na água de recirculação (R) e reposição (MU). No entanto, este procedimento requer análises laboratoriais. Um substituto típico é o monitoramento de condutividade específico on-line dos dois fluxos, que pode ser programado para sangrar automaticamente parte da água de recirculação quando ela se torna muito concentrada. Uma faixa de COC comum é de 4 a 6. A economia de água ao aumentar a purga além dessa faixa se torna mínima, como mostra o gráfico abaixo.

O COC, ou talvez mais precisamente, o COC permitido, varia de torre para torre, dependendo de muitos fatores, incluindo química da água de reposição, carga de calor, eficácia dos programas de tratamento químico e possíveis restrições sobre a qualidade ou quantidade de descarga de água. Em locais áridos, o COC pode precisar ser alto, mas o controle químico se torna mais difícil.

Um conjunto simples de equações está disponível para calcular razoavelmente os requisitos de purga (BD) e composição de uma torre quando a evaporação é conhecida e o COC permitido foi determinado.

BD = E/(COC – 1) | Eq. 6-2

MU = E + BD + D + L | Eq. 6-3

Em relação à Equação 6-3, já foi observado que um pouco de água escapa da torre como drift (D), mas em torres com eliminadores de drift de última geração, o drift é bem pequeno. Vazamentos no sistema de resfriamento são chamados de perdas (L), que também contribuem para a purga. Em sistemas mais antigos, vazamentos de corrosão de tubulações e outros equipamentos podem ser significativos.

O Capítulo 7 discute tecnologias de tratamento de água para controlar incrustação e incrustação em torres de resfriamento e os sistemas que elas fornecem, mas a seção a seguir descreve um método físico para controle de sólidos suspensos.

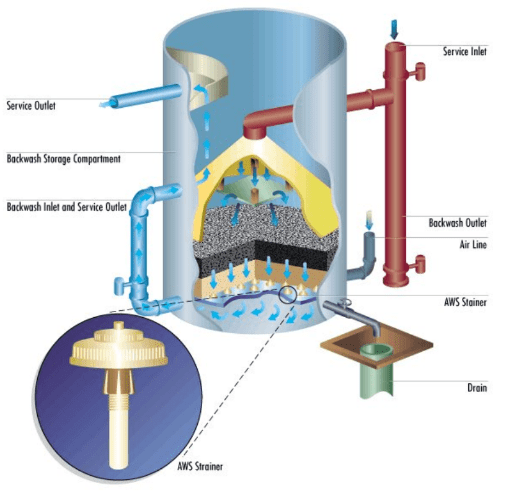

Filtração de fluxo lateral

Sólidos suspensos entram em torres de resfriamento através da água de reposição e como poeira e outros detritos transportados pelo ar. Um excelente exemplo deste último em muitos locais são as sementes de lenha de algodão, que facilmente sujam os filtros de equipamentos em linha. Assim como ocorre com os sólidos dissolvidos, os particulados “reciclam” na água de recirculação e podem se depositar em áreas de baixa velocidade do sistema de resfriamento, incluindo a bacia da torre.

A filtração Sidestream pode remover efetivamente sólidos suspensos em sistemas de resfriamento abertos e fechados. A Figura 6.25 mostra dois locais de filtro comuns.

A tabela abaixo descreve quatro das tecnologias de filtro sidestream mais comuns.

Tabela 6-2. Tecnologias Sidestream

Fonte: filtração Sidestream para torres de resfriamento (energy.gov)

| Tipo de filtro | Nível de remoção de partículas | Mecanismo de filtragem básico | Aplicações | Observações |

| Separador centrífugo | 40–75 mícrons, inorgânicos finos a grossos com gravidade específica de 1,62 ou maior | Água de alta velocidade é alimentada em um padrão circular que [força] partículas mais pesadas para baixo e para fora do sistema | Melhor para remoção de partículas grandes e pesadas | Manutenção mínima necessária |

| Filtro de tela automático | Até 10 mícrons | A água flui através de uma tela rígida, onde partículas grandes são aprisionadas e depois removidas do sistema | Melhor para sistemas que não podem ser interrompidos, como processos industriais e hospitais | O mecanismo de autolimpeza é automático e requer pouco tempo de inatividade |

| Filtro de disco de plástico | Até 10 mícrons | Placas empilhadas com ranhuras prendem partículas à medida que a água se move através dos discos | Apropriado onde a remoção de sólidos e orgânicos é necessária | O mecanismo de autolimpeza é automático e requer pouco tempo de inatividade |

| Filtros de areia | Até 10 mícrons para filtros de areia sob pressão; até 0,45 mícrons para filtros de areia de alta eficiência | Camadas de partículas granuladas de armadilha de areia | Ideal para aplicações que exigem a remoção de partículas finas e de baixa densidade | Alimentação suplementar com cloro pode ser necessária porque os filtros de areia podem promover o crescimento microbiológico |

Um filtro de areia sob pressão é mostrado abaixo.

A escolha do método de filtração ideal pode exigir uma avaliação cuidadosa das fontes de partículas e da extensão da entrada.

Uma observação sobre o monitoramento do desempenho da torre

Além de inspeções visuais periódicas dos componentes da torre de resfriamento quanto a incrustações, incrustações ou danos, análises regulares de dados operacionais são importantes para garantir um desempenho confiável da torre. A lista abaixo descreve dados importantes para cada teste.

- Velocidade e direção do vento (medido para cima da torre em um local desobstruído)

- Retorne o fluxo de água no(s) cabeçote(s) primário para a torre. (Essa medição já foi difícil, mas a nova tecnologia de medidor de vazão permite uma precisão muito maior.)

- Temperatura da água fria nas bombas de circulação na bacia da torre e temperatura da água de retorno quente na entrada da torre.

- Consumo de energia em bombas e ventiladores.

- Cálculos psicométricos que incorporam temperatura e umidade do ar para calcular temperaturas de bulbo úmido e fornecer outros dados para requisitos de código de teste.

Também são recomendadas avaliações periódicas abrangentes por um fornecedor de boa reputação. O Cooling Technology Institute pode fornecer informações sobre empresas qualificadas.

Alternativas da torre de resfriamento

Várias modificações na torre de resfriamento ou tecnologias alternativas diretas surgiram ao longo das décadas. Embora uma discussão detalhada dessas alternativas esteja além do escopo deste capítulo, uma visão geral de algumas das mais importantes aparece nas seções a seguir.

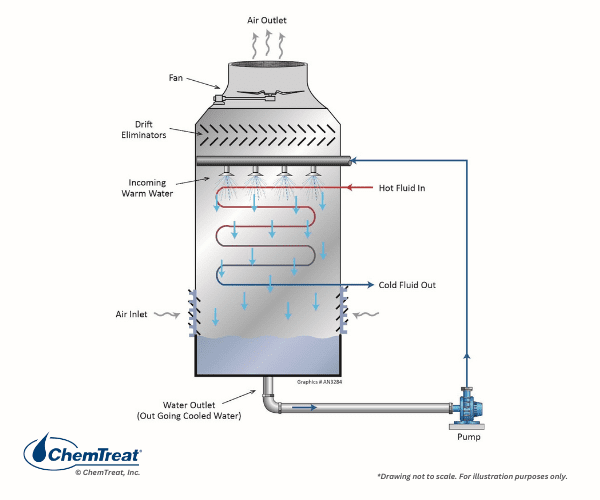

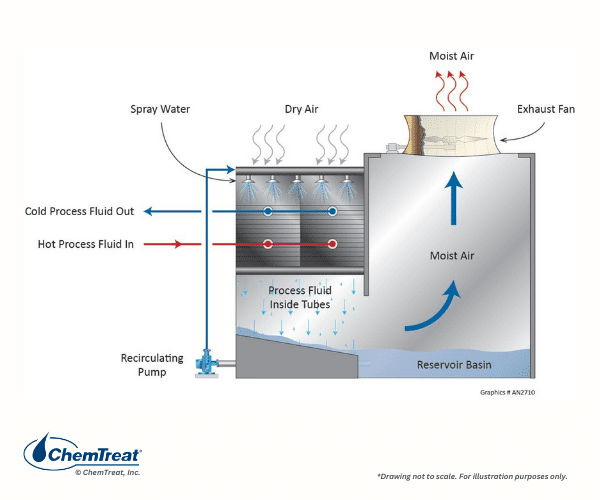

Condensadores evaporativos

Um condensador evaporativo (consulte a Figura 6.27 abaixo) consiste em uma torre de resfriamento convencional com um trocador de calor nu (sem cobertura externa) localizado dentro da torre.

Colocar o condensador dentro da torre de resfriamento reduz o espaço necessário para resfriar o refrigerante em um sistema de ar condicionado do resfriador. No entanto, esse arranjo apresenta desafios para minimizar a corrosão e a deposição nos tubos. A limpeza do trocador de calor pode ser bastante difícil, especialmente tubos internos dentro de um pacote.

Com essas unidades, é importante ter o design e o posicionamento adequados do cabeçote de pulverização para distribuir uniformemente a água sobre os tubos. A inspeção e a manutenção regulares dos bicos dos cabeçotes de pulverização são importantes.

Uma variação desse desenho é o resfriador de ar de superfície úmida (WSAC®), conforme mostrado na Figura 6.28.

A água de resfriamento e o ar viajam concomitantemente neste projeto, onde a configuração fornece uma grande área de superfície para resfriamento e reduz a quantidade de água perdida para evaporação.

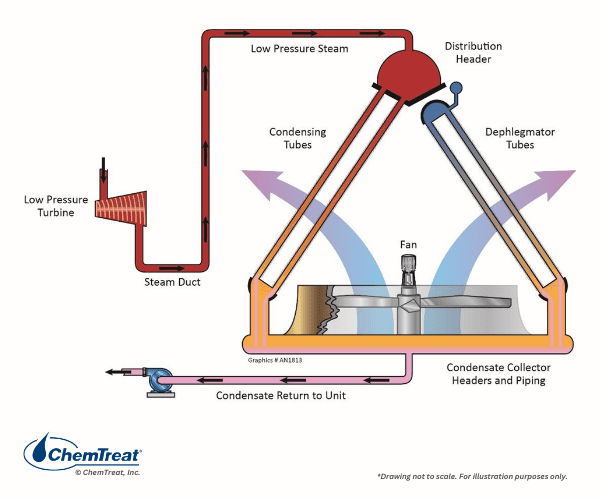

Condensadores resfriados a ar

Os condensadores refrigerados a ar (ACC) foram originalmente projetados para resfriamento a vapor de exaustão de turbinas de usinas elétricas em aplicações áridas, mas agora estão sendo adotados em outros locais.

Essas unidades utilizam ar ambiente para resfriamento e, portanto, a condensação de vapor é feita apenas por transferência de calor sensível.

Como a Figura 6.30 ilustra, os ACCs devem ser bastante grandes para fornecer o resfriamento necessário. Isso é facilmente compreendido comparando a densidade e a capacidade térmica do ar com a água. Além disso, os ACCs só podem resfriar o vapor a temperaturas próximas ao bulbo seco ao ar ambiente, não ao bulbo úmido. Assim, durante meses quentes, a eficiência da turbina é significativamente menor do que para uma unidade comparável com uma torre de resfriamento e condensador refrigerado a água.

Um primo menor para este processo, o resfriamento por ventoinha de aletas é utilizado em muitas fábricas para condicionamento de água líquida e fluxos de processo.

Esses resfriadores normalmente têm muitos tubos de diâmetro pequeno, que podem ficar entupidos com sólidos se o controle químico for inadequado.

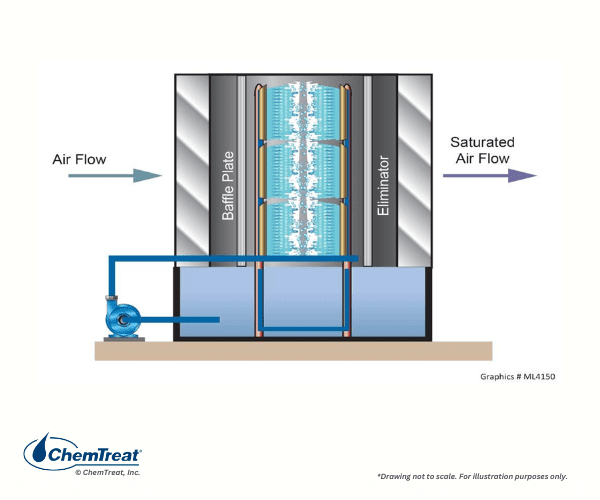

Arruelas de ar

As lavadoras de ar estão presentes em algumas indústrias, por exemplo, moinhos têxteis giratórios, para controlar a temperatura e a umidade do ar, e para maximizar a produção e remover partículas do ar.

Durante o verão, quando a evaporação é aprimorada, as unidades podem operar como um sistema de passagem única. No inverno, o processo pode reverter um pouco para recirculação aberta como uma torre de resfriamento, que requer purga.

Resfriamento de água em circuito fechado

Muitas plantas têm vários trocadores de calor que são incorporados em um ou mais sistemas de água de resfriamento fechados. Esses trocadores de calor auxiliares “fechados” rejeitam o calor para o sistema de refrigeração de recirculação aberta primário.

O termo sistema fechado de água de resfriamento é um pouco errado, pois praticamente todos os sistemas têm vazamentos ou pequenas perdas em algum lugar que exigem maquiagem. (Se ocorrer corrosão grave, essas perdas podem ser significativas.) Um sistema fechado é basicamente definido como um circuito que tem pouca ou nenhuma evaporação e onde os requisitos de diluente não excedem

5–15% do volume por ano.

Os sistemas são muitas vezes projetados com um tanque principal para reposição de água e para absorver mudanças de volume por flutuações de temperatura e carga. Esse arranjo pode permitir que o oxigênio entre na água de resfriamento, o que, é claro, influencia o potencial de corrosão. Alguns sistemas fechados podem ter uma expansão pressurizada ou tanque de bexiga para manter a pressão constante da água. Embarcações ou tanques de diluentes estão frequentemente localizados no ponto mais alto em um circuito fechado para servir como uma saída de liberação de ar para gases não condensáveis que podem se acumular no sistema e podem causar corrosão e cavitação da bomba.

Exemplos de aplicações de resfriamento fechado industriais e comerciais incluem:

- Mancais da bomba

- Óleo lubrificante

- Soldadoras automatizadas

- Resfriadores de fundição de metal

- Sistemas de água resfriada

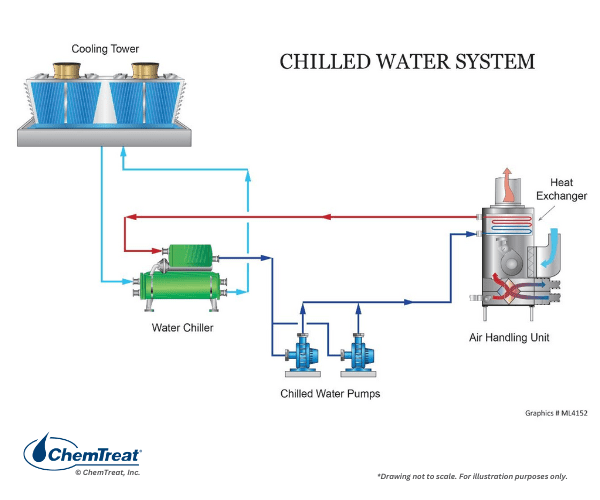

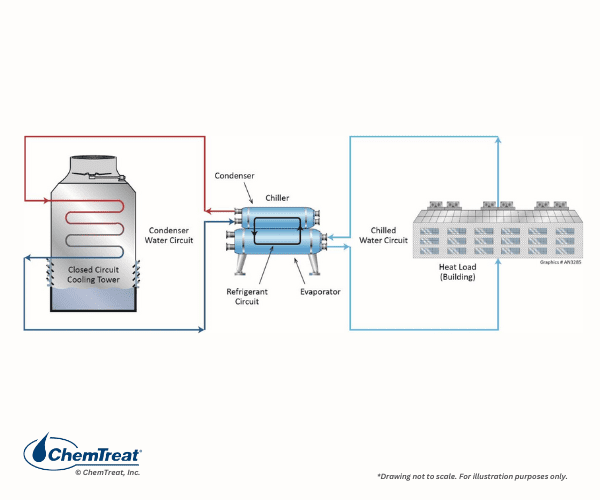

A figura abaixo mostra o esboço de um sistema básico de água resfriada.

Uma variação deste projeto é mostrada abaixo, com uma torre de resfriamento fechada servindo como o circuito de resfriamento primário.

A maioria dos sistemas fechados é equipada com um pequeno alimentador de vasos de fluxo lateral com válvulas de isolamento de entrada e saída para alimentação química em lote. Um aprimoramento é uma combinação de alimentador e filtro de fluxo lateral para remover os produtos de corrosão de metal que inevitavelmente se formam durante a operação. Um filtro pode ser particularmente valioso para algumas aplicações. Um exemplo são os idosos automatizados em fábricas de montagem de automóveis, que têm linhas de resfriamento serpentinas de pequeno diâmetro nas cabeças de solda. O acúmulo de partículas (e incrustação ou descamação) pode ser muito problemático.

Como será abordado em mais detalhes no Capítulo 7, alguns circuitos fechados de água exigem água de reposição de alta pureza, ou seja, condensado. Um exemplo é um resfriador de fundição contínua de usina de aço onde a taxa de transferência de calor é extremamente grande (106 Btu/ft2/hr). Corrosão ou incrustação que restringe a transferência de calor pode ser extremamente prejudicial e perigosa se ocorrer “quebra” de aço fundido durante o processo de fundição.

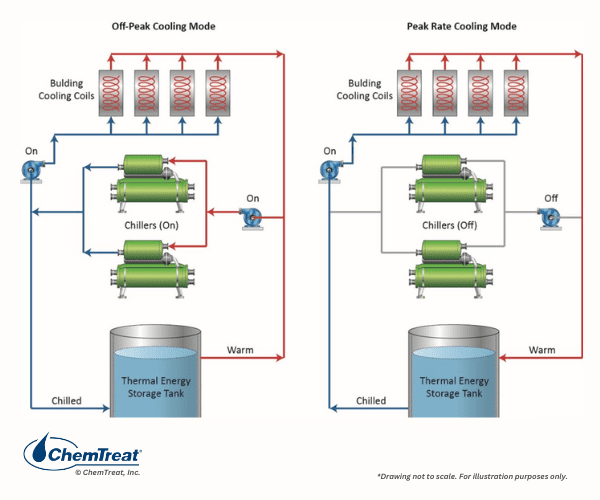

Sistemas de armazenamento de energia térmica

Uma técnica utilizada em algumas instalações de aquecimento e resfriamento centrais municipais é o armazenamento de energia térmica (TES).

O meio resfriado pode ser água, gelo ou até mesmo salmoura congelada, com capacidades de armazenamento talvez nos milhões de galões. A água é resfriada à noite durante a demanda elétrica fora de pico quando os custos de energia são menores.

Sistemas fechados de água quente

Loops fechados de água quente são amplamente empregados para o calor do edifício. Várias configurações são possíveis, muitas com retorno de água para o aquecedor, o que melhora a eficiência. Muitas vezes, em grandes instalações industriais, a água quente é utilizada para transferência de energia entre processos industriais. Por exemplo, em unidades de craqueamento de etileno, um trocador de calor fechado suprime o gás de etileno craqueado e, em seguida, transfere o calor para o material de alimentação de hidrocarboneto de entrada. Esse circuito térmico específico é chamado de “Cinto de água quente”. A água resfriada do trocador de calor de hidrocarboneto retorna ao cracker de etileno.

Trocadores de calor

As seções anteriores deste capítulo examinaram um trocador de calor muito grande em muitas fábricas, a torre de resfriamento. E o Capítulo 4 cobriu outro conjunto de grandes trocadores de calor, caldeiras a vapor. Nas próximas seções, examinaremos outros trocadores de calor refrigerados a água e propriedades fundamentais de transferência de calor.

A transferência de calor é frequentemente descrita como o transporte de energia e entropia de um ponto para outro. Ao projetar um sistema de transferência de calor, os custos de engenharia e construção devem ser equilibrados em relação aos custos operacionais e de manutenção. Às vezes, ligas caras ou tamanho generoso do equipamento valem o custo extra para prolongar a vida útil da unidade e aumentar a eficiência. Em outros casos, materiais simples e design podem ser perfeitamente satisfatórios.

Equipamento de troca de calor

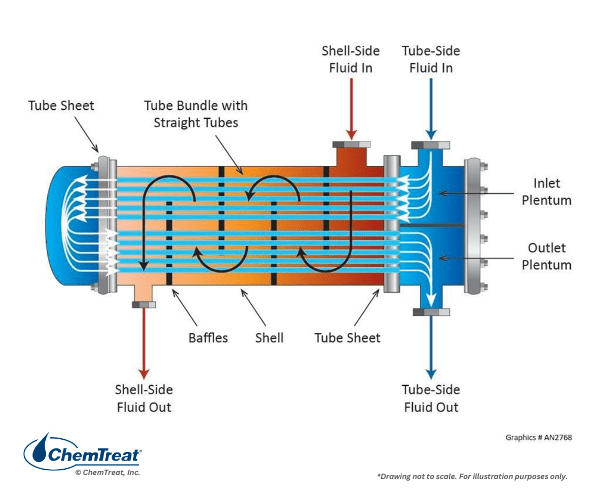

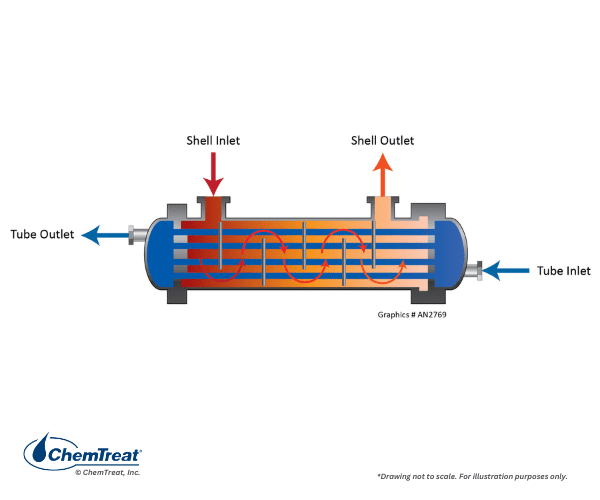

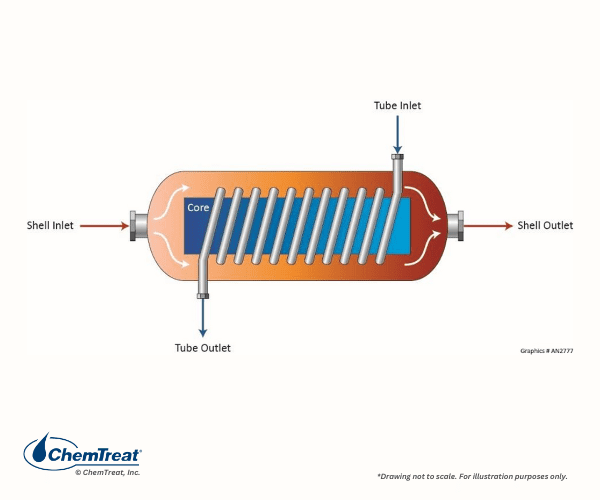

Talvez o projeto mais comum do trocador de calor seja a configuração de casco e tubo. Abaixo é mostrado um trocador de duas passagens em U.

Tais trocadores são comuns para transferência de calor líquido para líquido quando apenas um ou nenhum dos fluidos é água. Este manual, com seu foco no tratamento da água, considera os trocadores com água como o líquido de arrefecimento primário e onde o fluxo de água está através dos tubos com o fluido de processo nas superfícies externas do tubo. O projeto na Figura 6.37 é cocorrente com o fluido de arrefecimento e o fluido de processo fluindo na mesma direção. Observe as placas defletoras no trocador para melhorar a mistura de fluxo e a transferência de calor. Trocadores de calor de duas passagens são populares porque podem fornecer maior resfriamento em uma quantidade menor de espaço do que os coolers de passagem única.

Abaixo é mostrado um trocador de calor de contrafluxo.

Esse projeto é frequentemente preferido devido ao menor estresse térmico no equipamento, pois a água de resfriamento aquece consideravelmente antes de entrar na zona de maior calor.

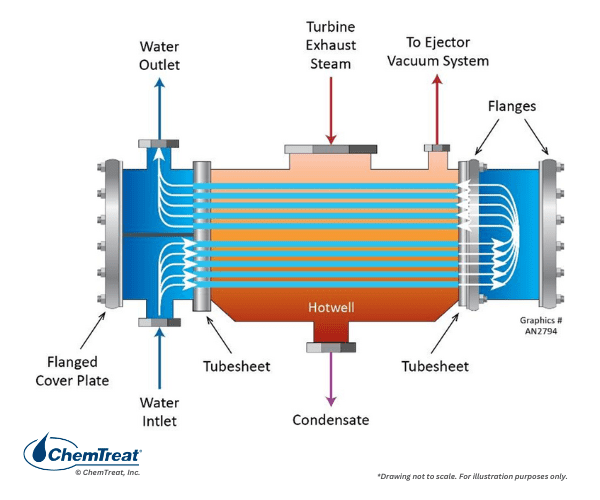

Uma variação interessante nesse projeto é o condensador de superfície a vapor, que foi tão proeminente em grandes usinas de carvão e nucleares, e ainda é predominante em muitas usinas de energia de ciclo combinado.

O vapor de escape da turbina de entrada geralmente é (e deve ser) de 90% ou mais de qualidade. O trocador de calor, com milhares de tubos, converte o vapor em líquido para retornar à caldeira. A condensação melhora a eficiência termodinâmica do processo de geração de energia em quase um terço. No entanto, a condensação gera um vácuo muito forte quando o vapor colapsa na água. O vácuo forte puxa o ar até mesmo nas menores aberturas na concha do condensador ou em outros pontos. Se o ar se acumular, ele revestirá os tubos e reduzirá muito a transferência de calor. Assim, condensadores de superfície são tipicamente equipados com um compartimento de remoção de ar que é continuamente esgotado por bombas de vácuo.

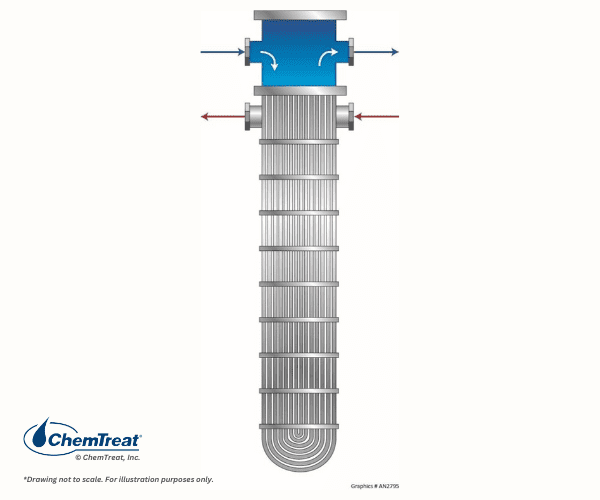

Plantas mais antigas a carvão geralmente tinham trocadores de casca e tubo alinhados verticalmente para aquecimento de água de alimentação. Essa orientação é prática onde o espaço horizontal é limitado.

Sólidos suspensos na água podem se acumular no fundo de um trocador de calor vertical se o fluxo for insuficiente para manter os sólidos em suspensão. A remoção periódica dos depósitos pode ser necessária para evitar que os tubos fiquem bloqueados com material.

IDENTIFICAR E ABORDAR PROBLEMAS DE DESEMPENHO DO CONDENSADOR EM UMA USINA A CARVÃO

Materiais do trocador de calor

Para trocadores de calor de casco e tubo resfriados a água, a casca é frequentemente de aço carbono, com materiais de alto grau para os tubos. Em um condensador de vapor, os materiais de tubos potenciais incluem metais admirados (70% de cobre, 29% de zinco com elementos adicionais menores), cobre-níquel 90-10, cobre-níquel 70-30 e, mais recentemente, os aços inoxidáveis da série 300. Para sistemas com água de resfriamento com altas concentrações de cloreto, titânio ou aços inoxidáveis superferríticos, como o SeaCure®, são materiais de tubos comuns. Trocadores de calor em refinarias e plantas químicas podem exigir ligas especiais devido a agentes corrosivos específicos e altas temperaturas dentro dos fluxos de processo. Sulfetos podem ser bastante corrosivos para muitos metais. Ácidos fortes ou cáusticos podem exigir manuseio especial. A lista continua.

Outros projetos de trocadores de calor

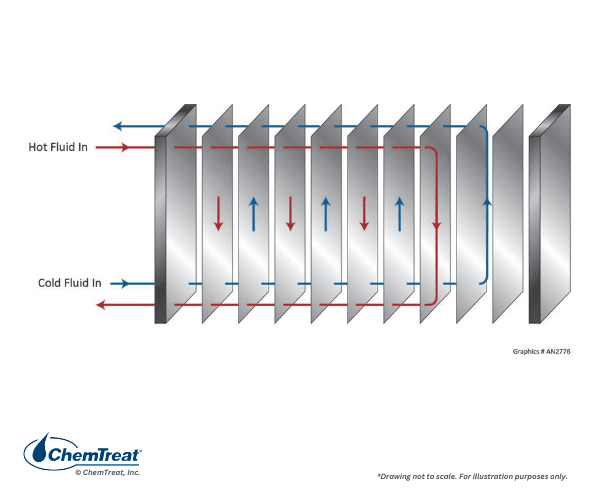

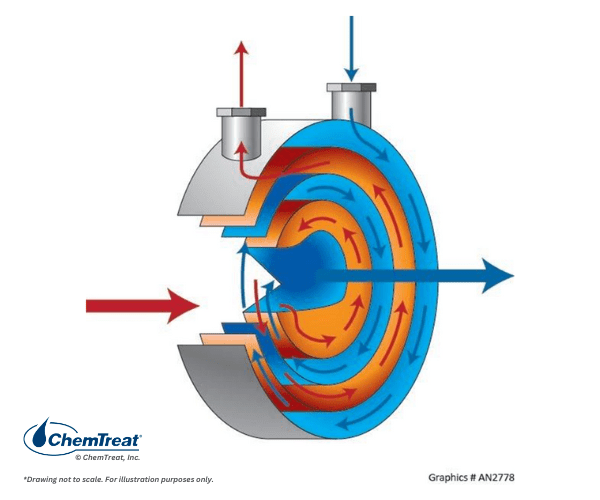

Outro projeto comum é o trocador de calor de placa e estrutura.

Essas unidades oferecem um espaço menor e menor custo do que os trocadores de casca e tubo. A figura abaixo ilustra um caminho de fluxo básico.

Uma desvantagem é que as placas bem espaçadas fornecem locais para baixas velocidades de fluido que permitem que os sólidos suspensos se decantem. Alguns permutadores podem ter placas corrugadas para melhorar a mistura de fluidos, o que pode apresentar desafios de limpeza que exigem a desmontagem do permutador.

O aço inoxidável é um material comum para trocadores de placas, mas materiais mais exóticos podem ser necessários em aplicações de alto estresse ou corrosivas.

Outros trocadores de calor podem ser espirais ou helicoidais. Um diagrama de cada um é mostrado abaixo.

Esses trocadores de calor são empregados para aplicações especiais não abordadas neste manual.

As figuras acima ilustram trocadores de calor que fornecem um limite físico entre dois fluidos. Em algumas aplicações, não existe limite. Um exemplo primário é a injeção direta de vapor. O vapor é então recuperado como condensado mais adiante no processo. No entanto, o condensado pode conter qualquer número de impurezas que exigem remoção antes de retornar à caldeira.

Fundamentos da transferência de calor

Os três modos gerais de transferência de calor são convecção, condução e radiação. Eles são discutidos no Capítulo 4. Para a maioria dos trocadores de calor descritos acima, condução e convecção são os principais métodos de transferência de calor. A matemática da transferência de calor pode ser bastante complicada, especialmente ao projetar sistemas. No entanto, uma grande quantidade de entendimento é possível a partir de cálculos diretos, “Quando o calor flui de um fluido para outro através de uma parede de retenção sólida, a quantidade total de calor transferido pode ser expressa da seguinte forma:

(Q/t)total = U*A*ΔTtotal | Eq. 6-4

- Q/t é a transferência de calor por vez, com as unidades comuns em inglês de Btu/h.

- U é o coeficiente de transferência de calor (Btu/(hr) (ft2) (o F)

- A é a área de superfície (pés2) dos tubos ou placas através das quais o calor é transferido.

- ΔT é a diferença de temperatura entre os dois fluidos. Isso geralmente é calculado como a “diferença média de temperatura logarítmica” (LMTD), que mais precisamente explica a mudança na temperatura dos dois fluidos ao longo do comprimento do trocador de calor.

- LMTD = (Δt2-Δt1)/ln(Δt2/Δt1)

A variável chave na Equação 6-4 é U. Quando o fluido flui através de um tubo, tubo ou ao longo de uma placa, mesmo que o fluxo a granel seja turbulento, uma subcamada fina e laminar se forma na superfície do material. Este filme influencia a transferência de calor. Consequentemente, para uma superfície limpa, a equação para U torna-se:

1/U = 1/h′ + 1/h′′ + xw/k | Eq. 6-5

- h′ é o coeficiente da película para o primeiro fluido (Btu/(h) (pés2) (o F)

- h′′ é o coeficiente da película para o segundo fluido (Btu/(hr) (ft2) (o F)

- xw é a parede do tubo ou espessura da placa

- k é o coeficiente de transferência de calor da unidade do material (Btu/(hr) (ft2) (o F/ft)

Um excelente exemplo de transferência de calor da condensação de vapor em um tubo de aço carbono de 2”, Schedule 40, é descrito na Referência 11. Todos os detalhes não são repetidos aqui, mas vale a pena observar que h′ (filme de água) é dado como 500 Btu/(h) (pé2) (o F), h′′ (lado do vapor) é dado como 2.000 Btu/(h) (pé2) (o F), e xw/k é 0,00046 (h) (pé2) (o F)/Btu, onde k para aço carbono é listado como 26 Btu/(h) (pé2) (o F/pé). Pegar o inverso dos dois primeiros e adicionar esses números ao terceiro valor (e ajustar ligeiramente para diferenças de área de superfície de tubulação interna e externa) dá um valor U de 346 Btu/(hr) (ft2) (o F). Para este exemplo particular, com um único tubo de 10 pés de comprimento e LMTD de 91o F, de acordo com a Equação 6-4, a transferência de calor para a água de resfriamento é de 170.000 Btu/h.

Uma observação fundamental deste exemplo é que a transferência de calor através do lado do vapor e da parede do tubo é aproximadamente equivalente, mas que a transferência de calor através do filme de água é consideravelmente menor. Assim, os trocadores de calor são frequentemente projetados para maximizar o fluxo turbulento (dentro das restrições sobre os requisitos de bombeamento e resistência do metal à erosão-corrosão) para reduzir a espessura da subcamada laminar. Para trocadores com líquido em ambos os lados dos tubos ou placas, a resistência de transferência de calor do filme aumenta. Esses fatores são muito importantes ao projetar a unidade. Se o fluido do processo for algo diferente de água ou vapor, os cálculos se tornam mais complexos.

Um critério muito importante para selecionar materiais de trocadores de calor é a condutividade térmica. Os dados abaixo oferecem alguns valores selecionados de materiais comuns de trocadores de calor.

Tabela 6-3. Condutividades térmicas de alguns materiais comuns de trocadores de calor.

Informações fornecidas por Dan Janikowski, Plymouth Tube Company de acordo com dados do Heat Exchange Institute (HEI).

| Metal | Condutividade térmica a 68o F (ou próximo)(Btu/(h) (pés2) (o F/pés) |

| Aço carbono | 27,5 |

| Metal Admiralty (70 Cu, 29 Zn) | 64 |

| 90-10 Cu-Ni | 26 |

| 70-30 Cu-NI | 17 |

| Aço inoxidável 304 e 304L | 8,6 |

| Aço inoxidável 316 e 316L | 8.2 |

| Titânio (grau 2) | 12,7 |

A tabela ilustra a grande variedade de condutividades térmicas e ilustra claramente a condutividade muito maior do metal admirado em comparação com o aço carbono e, especialmente, o aço inoxidável. (Há uma advertência a esse respeito, como será descrito em breve.) Por esse motivo, em meados do século passado, o latão admirável era uma seleção comum para tubos aquecedores de água de alimentação e condensadores em unidades de energia a carvão. Paredes grossas do tubo eram possíveis; projetadas para proporcionar longa vida útil. No entanto, tornou-se cada vez mais evidente que a corrosão gradual do cobre permitiu o transporte dos produtos de corrosão para turbinas a vapor, que se depositaram nas lâminas da turbina e reduziram a eficiência. Muitos funcionários da fábrica substituíram os tubos admiráveis por aço inoxidável para eliminar esse problema. Infelizmente, quando essa modificação foi feita em alguns condensadores, os tubos de aço inoxidável começaram a sofrer corrosão microbiologicamente induzida (MIC) no lado da água. Os íons de cobre que lixiviaram dos tubos admiráveis foram tóxicos para os micróbios, enquanto o aço não ofereceu a mesma proteção. Este é outro exemplo que mostra a importância de combinar as características de corrosão do metal com as condições do processo e será abordado em mais detalhes no Capítulo 7.

A ressalva mencionada acima é que uma camada de óxido se desenvolve em muitos metais durante o serviço. A camada pode ser mais ou menos protetora, dependendo do ambiente e do metal. Ligas de cobre formam uma pátina de óxido, que é consideravelmente mais isolante do que o metal base. Este é outro fator que deve ser considerado durante o projeto do trocador de calor.

Expandindo na Equação 6-5, a equação abaixo ilustra a influência da deposição em ambos os lados da superfície metálica.

1/U = 1/h′ + 1/h′′ + xw/k + 1/h′d + 1/h′′d | Eq. 6-6

Os dois últimos termos são responsáveis pela deposição ou formação de película em cada lado da parede ou placa do tubo.

Depósitos minerais e microbiológicos têm baixos coeficientes de transferência de calor, conforme mostrado na tabela abaixo.

Tabela 6-4. Condutividade térmica de três depósitos comuns no lado da água.

Informações fornecidas por Dan Janikowski, Plymouth Tube Company.

| Incorreto ou incrustação | Condutividade térmica (Btu/(h) (pés 2) (o F/pés) |

| Carbonato de cálcio | 1,25 |

| Sílica | 0,8 |

| Biofilme ou água estagnada | 0,36 |

Mesmo uma camada de depósito fina reduzirá significativamente a transferência de calor. Observe a confirmação do efeito isolante de uma camada de água estagnada. Biofilmes porosos podem induzir corrosão sob depósito, o que pode levar a falhas prematuras e interrupções da unidade.

MELHORANDO O DESEMPENHO E A CONFIABILIDADE DO TROCADOR DE CALOR EM UMA FÁBRICA QUÍMICA USANDO CHEMTREAT FLEXPRO®

Cálculos adicionais de equilíbrio térmico

Quando o calor é trocado entre dois líquidos sem mudança de fase por nenhum deles, a quantidade de calor perdida pelo líquido mais quente é equilibrada pela obtida pelo líquido refrigerante. A troca de energia é toda transferência de calor sensível e, excluindo perdas menores, pode ser descrita pela seguinte equação padrão.

Q/t = . . . *Cp*∆T | Eq. 6-7

- . . (lb/h) = fluxo do processo

- Cp = calor específico do fluido, para água Cp = 1,0 (1 Btu/lb o F)

- ∆T = o F

Se um dos fluidos se condensa a partir de um vapor, então o calor latente (H) também é transferido, e a Equação 6-7 se expande para:

Q/t = . . . * Cp * . . . . . . . . . . . . . . . . . . . . . . . . . . . | Eq. 6-8

A importância da recuperação de calor latente continua a ter uma influência crescente no projeto da planta. Considere as muitas unidades a carvão construídas no século passado. O processo fundamental envolve a produção de vapor superaquecido para acionar um gerador de turbina. (Consulte o Capítulo 4.) O vapor de exaustão da turbina é resfriado até o líquido no condensador para retorno à caldeira. A condensação melhora significativamente a eficiência termodinâmica líquida da unidade, mas a maior parte do calor latente do vapor ainda é perdida para a água de resfriamento. As melhores unidades de tambor são capazes apenas de aproximadamente 35% de eficiência líquida, e até mesmo as unidades ultra-supercríticas mais modernas podem alcançar no máximo 45% de eficiência. Unidades de cogeração e combinadas de calor e energia (CHP) podem alcançar até 80% de eficiência líquida. Uma configuração comum de cogeração usa vapor superaquecido para acionar uma turbina para produção de eletricidade, mas com extração de vapor antes da perda completa de superaquecimento. Os trocadores de calor do processo de alimentação de vapor extraído, nos quais o calor latente também é utilizado. Esse esquema está se tornando cada vez mais comum em instalações industriais para produzir eletricidade internamente e maximizar a eficiência do calor do vapor.

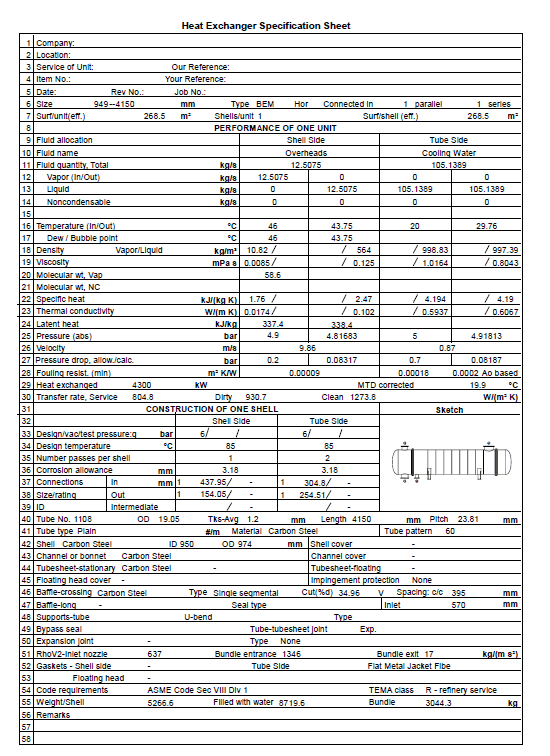

Monitoramento de desempenho do trocador de calor (HX)

As folhas de especificações são típicas para novos trocadores de calor, e um exemplo da Tubular Exchange Manufacturers Association (TEMA) é mostrado abaixo.

Quando as unidades são colocadas em serviço, é importante coletar todos os dados operacionais relevantes, pois é quando o trocador está em seu estado mais puro com máxima eficiência de transferência de calor. Normalmente, os dados não corresponderão exatamente à ficha de especificações, mas servirão como base para o futuro. Dados importantes para fluxos de entrada e saída estão descritos na Figura 6.46 e incluem o seguinte:

- Temperaturas e pressões

- Taxas de fluxo

- Densidades e viscosidades

- Aquecimentos específicos

Também são altamente importantes diagramas de fluxo de processo (PFDs) e diagramas de processo e instrumento (P&IDs) precisos que descrevem claramente o equipamento e a tubulação dentro de uma operação unitária, incluindo taxas de fluxo, pressões e temperaturas em capacidade total. Para fábricas como refinarias, fabricação química e outras instalações semelhantes, é necessário um grande número de diagramas. Um erro frequente em muitas fábricas tem sido a falta de documentação para modificações de tubulações e equipamentos. Isso se torna ainda mais problemático quando são feitas alterações na tubulação subterrânea sem a documentação adequada.

Problemas comuns que afetam os trocadores de calor materialmente e/ou em termos de desempenho incluem:

- Fluxo de água de resfriamento reduzido devido à degradação do impulsor da bomba ou outros problemas. As perdas de fluxo são frequentemente graduais e podem ser negligenciadas. O fluxo reduzido pode aumentar as temperaturas do processo que, por sua vez, causam problemas de corrosão ou incrustação no lado do processo e influenciam a deposição e a corrosão no lado do resfriamento.

- Ajustes manuais mal considerados nas posições da válvula de entrada e saída HX. Uma reclamação comum ouvida nas fábricas quando o desempenho do equipamento de repente se torna errático é que um “gremlin” deve ter adulterado. O gremlin, é claro, é alguém da fábrica que alterou uma configuração de válvula, modificou uma taxa de alimentação da bomba ou fez alguma outra alteração sem informar ninguém.

- Seleção incorreta de materiais para a aplicação

- O aço inoxidável é frequentemente selecionado de forma brusca durante o projeto, apenas para falhas rápidas a serem induzidas por um agente corrosivo específico na água de resfriamento ou fluido do processo. Os cloretos podem ser bastante corrosivos para os aços inoxidáveis austeníticos, especialmente se eles se concentrarem sob depósitos como os da incrustação microbiológica.

- Às vezes, o material selecionado para a aplicação pode ser adequado, mas os métodos de fabricação estão com defeito. Um exemplo clássico foi a instalação de novos tubos de cobre-níquel 90-10 em um condensador de superfície a vapor para uma aplicação única com água bruta de um lago recreativo. Os tubos deveriam ter durado décadas, mas falharam dentro de 18 meses a partir das penetrações através da parede, porque o fabricante utilizou um fluido lubrificante que continha sulfetos.

- Seleção ou operação ineficiente ou ineficaz do programa de tratamento de água (coberto no Capítulo 7)

- Limpeza e passivação iniciais inadequadas (abordadas no Capítulo 7)

Outro erro comum, e especialmente em plantas com muitos trocadores de calor, é monitorar todos os trocadores superficialmente e ignorar dados de unidades individuais que sugerem um problema sério. A alocação de recursos para que o pessoal se concentre melhor na operação do trocador de calor pode ser benéfica para encontrar e corrigir problemas antes que se tornem problemas importantes.

MAIOR CONFIABILIDADE E LUCRATIVIDADE EM UMA PLANTA QUÍMICA DA COSTA DO GOLFO COM A TECNOLOGIA FLEXPRO®

Foram feitos avanços tremendos no desenvolvimento de instrumentação on-line e algoritmos de análise de dados para rastrear o desempenho do equipamento, fornecer leituras para operadores de sala de controle e auxiliares e, em alguns casos, fazer ajustes automáticos em equipamentos como bombas de alimentação de produtos químicos para tratamento de água. Os custos muitas vezes podem ser justificados muitas vezes pela identificação precoce de condições desfavoráveis para permitir uma ação corretiva imediata que previna a perda de eficiência ou até mesmo a falha do equipamento.

Informações importantes que os sistemas de dados coletam incluem:

- Temperaturas de entrada e saída de água de resfriamento e fluido de processo.

- Um cálculo muito útil é a temperatura de aproximação, que é a temperatura do processo: temperatura da água de resfriamento. Em muitos trocadores de calor, a temperatura de aproximação normalmente deve permanecer relativamente constante. Uma faixa comum de regra geral é de 8–20°F. Um grande aumento sugere problemas de fluxo ou incrustação. A temperatura de aproximação de um trocador de calor específico é sensível e varia com a carga de calor. Portanto, a tendência das medições de temperatura de aproximação é melhor feita sob as mesmas condições ou quase as mesmas condições de carga de calor, caso contrário, os dados devem ser ajustados, ou seja, normalizados, com base na carga de calor.

- Leituras de termopar e termistor que ativam alarmes predefinidos, permitem o monitoramento remoto e permitem uma resposta rápida por parte do pessoal.

- Vazões e pressões (e diferenciais de pressão). Essas medições identificarão problemas de curto e longo prazo do equipamento, como mau funcionamento da bomba e bloqueio do tubo de grandes sólidos ou poluentes.

- Níveis de fluido e controles de nível. Essas medições são importantes em uma variedade de processos da fábrica, desde o armazenamento de matérias-primas até trocadores de calor, nos quais ocorre uma mudança de fase.

- Por cálculo, dados de carga de calor e coeficiente de transferência de calor. Dados que tendem a diminuir sugerem degradação da eficiência. Outro cálculo, a diferença de temperatura terminal (TTD), é valioso para o monitoramento do desempenho do condensador de superfície a vapor e é discutido em mais detalhes abaixo.

- Química da água, incluindo pH, condutividade específica e outros parâmetros, dependendo da aplicação individual. Essas questões são abordadas no Capítulo 7.

A próxima e última seção fornece detalhes adicionais sobre o monitoramento do desempenho do condensador de vapor.

O setor de energia continua a sofrer muitas mudanças. A geração de energia a carvão tem estado em forte declínio em muitas áreas do mundo devido a preocupações climáticas e esforços para reduzir as emissões de CO2. Além das tecnologias de energia renovável, a geração de energia de ciclo combinado está substituindo as unidades de carvão. Uma parte significativa da energia de ciclo combinado é produzida por geradores de vapor de recuperação de calor (HRSGs) e turbinas a vapor que acompanham, cuja fonte de calor é o gás de escape da turbina de combustão. Embora os ACCs estejam se tornando mais comuns para o resfriamento do escape da turbina a vapor, muitos HRSGs ainda têm condensadores refrigerados a água. Para fábricas com esses condensadores, várias medições são muito eficazes para monitorar o desempenho.

PROTEÇÃO DA QUÍMICA DE ÁGUA/VAPOR DE COGERAÇÃO E USINAS DE CALOR E ENERGIA COMBINADAS

TTD e fator de limpeza

As três medições de temperatura críticas para avaliar o desempenho do condensador são entrada e saída de água de resfriamento e vapor condensado que se acumula no poço quente. É claro que as temperaturas de entrada e saída sempre sofrerão mudanças sazonais, o que pode mascarar problemas. A principal medição é o TTD, que para condensadores é a temperatura do vapor condensado menos a temperatura de saída da água de resfriamento. Quando os dados de TTD são coletados ao longo do tempo em uma carga unitária consistente, preferencialmente em carga total, as leituras devem permanecer estáveis se o condensador estiver operando corretamente. Fatores que impedem a transferência de calor e induzem um aumento de TTD são incrustação no lado da água ou formação de incrustação, ou excesso de vazamento de ar no lado do vapor.

Anos atrás, a HEI desenvolveu cálculos que utilizam as leituras de temperatura mencionadas acima, juntamente com dados do material do tubo do condensador, número total de tubos e número de tubos conectados, dimensões do tubo, incluindo comprimento, diâmetro e espessura da parede, número de passagens (normalmente 1 ou 2) e taxa de fluxo de água de resfriamento para gerar o que é conhecido como fator de limpeza (CF) do condensador. O programa calcula um coeficiente de transferência de calor (Ud) do projeto e um coeficiente de transferência de calor (Ua) real, onde Ua/Ud * 100 é o CF em porcentagem. Teoricamente, o CF deve ser de cerca de 85% para um condensador limpo sem tubos obstruídos, mas o valor é específico para cada unidade individual. Portanto, os dados devem ser coletados na inicialização do condensador ou após a limpeza do tubo para servir como linha de base para monitoramento contínuo. O programa pode ser muito eficaz na detecção da perda gradual de transferência de calor de incrustação no lado da água ou incrustação microbiológica, para o excesso de vazamento de ar no lado do vapor.

Vácuo e contrapressão

A enorme diminuição no volume quando o vapor de exaustão da turbina se converte em água no condensador induz um vácuo muito forte. No inverno com água de resfriamento a frio, o vácuo pode atingir cerca de 1 polegada (Hg) acima da pressão absoluta (-29,92 polegadas de pressão manométrica no nível do mar). Esse valor é conhecido como contrapressão do condensador. Ele aumentará durante a primavera e o verão, que é um motivo pelo qual os sistemas de água de resfriamento de usinas elétricas frequentemente têm várias bombas, de modo que a taxa de fluxo de água de resfriamento possa ser aumentada durante os meses de clima quente. A contrapressão é uma ferramenta valiosa para acompanhar o desempenho do condensador, reconhecendo que ele aumentará em talvez 2 a 4 polegadas do inverno ao verão. Se a incrustação do condensador induzir contrapressões mais altas, os requisitos e custos de combustível podem aumentar drasticamente. Além desse problema, as turbinas são projetadas para desarmar off-line se a contrapressão aumentar muito mais do que o máximo normal de verão. Uma viagem unitária durante um pico de verão pode ser extremamente cara.

Como nota adicional, é o vácuo forte gerado no condensador que puxa o ar ambiente em irregularidades estruturais ou falhas no condensador ou em qualquer sistema auxiliar circundante. Uma ocorrência comum é uma rachadura repentina na concha do condensador. Se a entrada de ar for maior do que a que pode ser manuseada pelo sistema de remoção de ar, o excesso de ar formará bolsas no condensador e restringirá significativamente a transferência de calor. Um bom programa de FC muitas vezes detecta esses problemas muito rapidamente.

Pressão de descarga da bomba de circulação

A incrustação ou incrustação do condensador impede o fluxo de fluido e aparecerá como um aumento na pressão de descarga da bomba de circulação. Geralmente, a pressão de descarga varia de 20 a 80 psi, dependendo do equipamento atendido e das elevações. Por outro lado, ao longo do tempo, o fluxo da bomba de circulação tende a diminuir devido à degradação do impulsor. Por muito tempo, medir com precisão fluxos tão grandes no campo era quase impossível, mas a nova instrumentação oferece soluções para esse problema.

Conclusão

Este capítulo descreveu aspectos fundamentais importantes do trocador de calor em instalações industriais e usinas de energia. Muitas variedades de permutadores estão disponíveis, com inúmeras metalurgias possíveis. Esses detalhes são muito importantes ao selecionar e implementar programas de tratamento químico para proteger os sistemas de resfriamento contra corrosão, incrustação e incrustação microbiológica. Por esse motivo, as plantas industriais e outras instalações podem se beneficiar muito do tratamento da torre de resfriamento. Nós abordamos essas questões químicas no próximo capítulo.

Fale com um especialista da ChemTreat hoje mesmo

A ChemTreat está comprometida em fornecer soluções especializadas de tratamento de água. Mantemos certificações de sistemas de gestão ambiental e de qualidade para provar nossa experiência como empresa de tratamento de água e fornecer soluções personalizadas para todos os clientes. Se você deseja aumentar a eficiência e a confiabilidade de seus sistemas de resfriamento de água, entre em contato com a ChemTreat hoje mesmo para entrar em contato com um representante local e saber como transformar suas operações.

Referências

- J. Hensley, ed., Cooling Tower Fundamentals, 2a edição, SPX Cooling Technologies, Inc., Overland Park, Kansas, 2009.

- Buecker, B., e R. Aull, “Fundamentos da transferência de calor da torre de resfriamento – Parte 2”; Processamento de hidrocarbonetos, agosto 2020.

- Post, R., Emery, K., Dombroski, G., e M. Fagan, “Cleanively Cellular Plastic Cooling Tower Fill”; dos procedimentos da conferência do 33o Workshop Anual de Química de Utilidades Elétricas, 11 de junho-13, 2013, Champaign, Illinois.

- Characklis, W. G., Biofilmes, John Wiley & Sons, 1990.

- Aull, R., e R. Post, “Chemical Treatment Methods and Fill Selection to Minimize Scaling/Sincrusting in Cooling Towers”; EPRI Cooling Technology Seminar, Pensacola, Florida, 2012.

- Monjoie, M., Russell, N. e G. Mirsky, “Research of Fouling Film Fill”; Cooling Technology Institute, TP93-06, Nova Orleans, Louisiana, 1993.

- Makowski, et al., “Aparelho e método de remoção de microincrustação do lado da água de um trocador de calor”. Patente dos EUA 5.558.157. 1996.

- Potter, M.C., e C.W. Somerton, Schaum’s Outline of Theory and Problems of Thermodynamics for Engineers; McGraw-Hill, 1993.

- B. Buecker, “Soluções para desafiar medições de fluxo de usinas de energia”; Engenharia de energia, dezembro 2018.

- Kreith, F. e R.M. Manglik, Princípios de transferência de calor, 8a edição. Envolva a aprendizagem.

- M. Peters, Engenharia Química Elementar; McGraw-Hill, 1954.

- B. Buecker, “Programa de Computador Prevê a Limpeza do Condensador”; Engenharia de Energia, junho 1992.

- B. Buecker, “Como lidar com medições de fluxo desafiadoras”; Industrial WaterWorld , (agora tecnologia de água), May/junho 2018.

Sobre os autores

Tom Nix

Consultor sênior da equipe técnica

Tom Nix é um especialista técnico confiável com décadas de experiência em tratamento de água industrial. A Nix é bem versada em uma ampla gama de aplicações, incluindo clarificação de afluentes, abrandamento, desmineralização, osmose reversa, tratamento de água de resfriamento, tratamento de caldeira de baixa e alta pressão e tratamento de águas residuais. Ele é bacharel em biologia ambiental pela Universidade do Texas em Austin.

Brad Buecker

Presidente da Buecker & Associates, LLC

Brad Buecker é presidente da Buecker & Associates, LLC e, mais recentemente, atuou como Publicista Técnico Sênior na ChemTreat, Inc. Ele tem mais de quatro décadas de experiência ou apoio ao setor de energia, grande parte em química de geração de vapor, tratamento de água e controle de qualidade do ar. Buecker é bacharel em Química pela Universidade Estadual de Iowa. Ele é autor ou coautor de mais de 250 artigos de várias revistas técnicas de comércio e escreveu três livros sobre química de usinas elétricas e controle de poluição do ar. Ele atua no Conselho Consultivo Editorial de Tecnologia da Água e é membro do comitê de planejamento do Workshop de Química de Utilidades Elétricas, ACS, AIChE, AIST, ASME, NACE (agora AMPP).

Reconhecimentos

O Manual Water Essentials da ChemTreat não teria sido possível sem as contribuições de muitas pessoas. Veja a lista completa de colaboradores.